ใบสั่งงาน (Work Order) คืออะไร?

ใบสั่งงาน (Work Order) คือเอกสารหรือคำสั่งที่ใช้ในกระบวนการผลิตเพื่อกำหนดรายละเอียดของงานที่ต้องทำให้เสร็จสิ้น ซึ่งจะช่วยให้การผลิตเป็นไปอย่างมีระเบียบและแม่นยำ

โดยทั่วไปแล้ว ใบสั่งงานจะระบุข้อมูลสำคัญดังนี้:

- สิ่งที่ต้องผลิต: ชิ้นส่วนหรือผลิตภัณฑ์อะไรที่ต้องทำ

- จำนวนที่ต้องผลิต: ต้องทำจำนวนกี่ชิ้น

- วิธีการผลิต: ขั้นตอนการทำงานและเส้นทางการผลิต

- ใครเป็นผู้รับผิดชอบ: พนักงานหรือเครื่องจักรใดที่ได้รับมอบหมาย

- ระยะเวลา: วันที่เริ่มต้นและวันที่ต้องเสร็จสิ้น

ใบสั่งงานช่วยให้ทุกฝ่ายที่เกี่ยวข้องในกระบวนการผลิตเข้าใจตรงกันว่า "ใครต้องทำอะไร ที่ไหน เมื่อไหร่ และอย่างไร" เพื่อให้การผลิตดำเนินไปอย่างราบรื่น มีประสิทธิภาพ และได้ผลลัพธ์ตามเป้าหมายที่วางไว้

ข้อจำกัดของใบสั่งงานแบบดั้งเดิม (บนกระดาษ)

เมื่อสร้างใบสั่งงาน การติดตามประวัติย้อนหลังเป็นสิ่งสำคัญมาก (เช่น การอนุมัติ, การเริ่ม, การเสร็จสิ้น, การปิด, แผนการ, และผลที่เกิดขึ้นจริง) การติดตามใบสั่งงานที่เปิดบนกระดาษอาจเกิดความผิดพลาดระหว่างหรือหลังการผลิตได้ ข้อมูลที่บันทึกอาจไม่ถูกต้อง และความถี่ในการบันทึกข้อมูล (sampling) อาจไม่เพียงพอ การค้นหาและกรองข้อมูลการผลิตของใบสั่งงานที่คล้ายกันจะใช้เวลาและความพยายามมาก หรือในกรณีส่วนใหญ่ก็อาจทำไม่ได้เลย

ตัวอย่างเช่น บริษัทที่ต้องการลงทุนในสายการผลิตแบบปั๊มชิ้นงานใหม่ ควรตัดสินใจว่าจะใช้การปั๊มแบบ progressive หรือ tandem โดยดูจากข้อมูลของใบสั่งงานที่ผ่านมา การตรวจสอบประวัติใบสั่งงานตามอุปกรณ์แต่ละชิ้น หรือตามพนักงานแต่ละคนก็ทำได้ยากในระบบกระดาษ การคำนวณการใช้กำลังการผลิตและกำหนดเส้นทางการผลิตที่เหมาะสมที่สุดก็ทำได้ลำบากเช่นกัน นอกจากนี้ ข้อมูลอื่น ๆ เช่น ภาพความผิดพลาดที่พบบ่อย, การดาวน์โหลดแบบทางเทคนิค (dw g) หรือการตรวจสอบสูตรการผสมวัตถุดิบด้วยระบบเช็คลิสต์บนกระดาษ ก็เป็นเรื่องที่ยุ่งยากและอาจเกิดความผิดพลาดได้ง่าย

การรวมระบบ ERP และ MES ช่วยจัดการใบสั่งงานได้อย่างไร?

ธุรกิจต่าง ๆ คุ้นเคยกับการใช้ระบบ ERP (Enterprise Resource Planning) เพื่อจัดการกระบวนการต่าง ๆ เช่น การวางแผนการผลิต, ห่วงโซ่อุปทาน, ทรัพยากรบุคคล, ความสัมพันธ์กับลูกค้า และการเงิน แต่ยังมีอีกส่วนที่ระบบ ERP เข้าไม่ถึง นั่นคือ พื้นที่การผลิต ระบบ MES (Manufacturing Execution System) เข้ามาเติมเต็มส่วนนี้ผ่านการเชื่อมโยงระบบเข้าด้วยกัน

การผนวกรวมระบบ ERP-MES สามารถทำได้โดยพื้นฐานที่สุด คือการโอนข้อมูลสต็อกสินค้าและใบสั่งงานจาก ERP ไปยังระบบ MES และโอนข้อมูลยืนยันการผลิตจาก MES กลับไปยัง ERP นอกจากนี้ยังสามารถเชื่อมโยงกระบวนการอื่น ๆ ตามความต้องการของหน้างานได้ เช่น การควบคุมคุณภาพ, การบำรุงรักษา, บุคลากร, การติดตามล็อตสินค้า และการจัดการเอกสาร

หลังจากการโอนใบสั่งงานจาก ERP ไปยัง MES ระบบ MES จะจัดการขั้นตอนต่าง ๆ ต่อไป เช่น การเปิดแผนงานที่เหมาะสมกับใบสั่งงานนั้น ๆ และส่งข้อมูลไปยังสถานีที่เหมาะสมกับแต่ละขั้นตอนของงาน สรุปได้ว่า การนำพื้นที่การผลิตเข้าสู่ระบบร่วมกับแผนกอื่น ๆ ที่จัดการด้วย ERP จะช่วยป้องกันความผิดพลาดจากคนในข้อมูลการผลิตและลดภาระงานลงอย่างมาก การที่ใบสั่งงานจาก ERP ไปปรากฏตรงหน้าพนักงานที่หน้าเครื่องจักรโดยตรง และพนักงานสามารถเข้าถึงรายละเอียดและคู่มือการผลิตได้อย่างง่ายดายนั้น มีความสำคัญอย่างยิ่งต่อการลดภาระงาน ประหยัดเวลา และทำให้งานมีคุณภาพและถูกต้อง นอกจากนี้ ข้อมูลที่เปลี่ยนแปลงอยู่เสมอ เช่น เส้นทางการผลิตที่เหมาะสมที่สุดในเครื่องจักรที่มีคุณสมบัติเดียวกัน สามารถถูกรวบรวมจากหน้างานด้วยระบบ MES และส่งกลับไปที่ระบบ ERP เพื่อใช้ในการวางแผนใบสั่งงานตามการใช้กำลังการผลิตได้อย่างมีประสิทธิภาพ

สิ่งที่ควรพิจารณาเมื่อสร้างแผนใบสั่งงาน

ก่อนสร้างใบสั่งงาน จำเป็นต้องรู้จักและวิเคราะห์พื้นที่การผลิตให้ดี ใบสั่งงานที่ดีต้องระบุข้อมูลที่แม่นยำ เช่น จะทำงานที่สถานีไหน, ใช้อุปกรณ์อะไร, จะผลิตจำนวนเท่าไหร่, และต้องเสร็จสิ้นภายในช่วงเวลาใด ข้อมูลเหล่านี้ต้องถูกวิเคราะห์ล่วงหน้า

เหตุผลหลักที่ทำให้เกิดใบสั่งงานผิดพลาดคือการไม่รู้จักและวิเคราะห์พื้นที่การผลิตอย่างเพียงพอ ตัวอย่างเช่น หากเครื่องปั๊มชิ้นงานที่รองรับแรงกดได้ 200 ตัน ถูกกำหนดให้ทำงานที่ต้องใช้แรงกด 300 ตัน งานของฝ่ายวางแผนก็จะสูญเปล่า เครื่องจักรและพนักงานจะรอโดยเปล่าประโยชน์ หรือในกรณีที่เลวร้ายกว่านั้น หากมีการพยายามผลิตสินค้าดังกล่าว อาจทำให้วัตถุดิบเสียหายหรือเครื่องจักรชำรุดได้ แต่หากมีการจัดการใบสั่งงานที่มีประสิทธิภาพและหน่วยงานต่าง ๆ ทำงานสอดคล้องกัน การผลิตที่รวดเร็ว มีคุณภาพ และต่อเนื่องก็จะเกิดขึ้นจริง

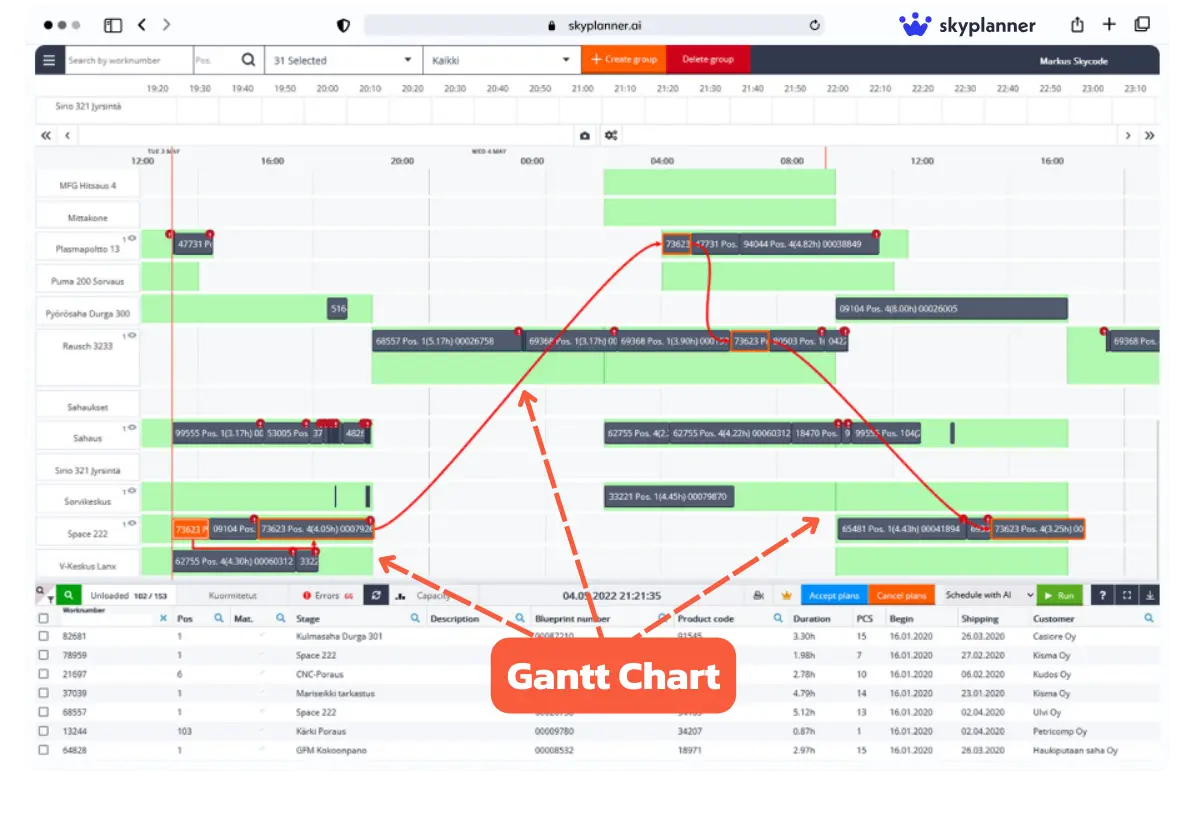

ประโยชน์ของ Gantt Chart ในการจัดการใบสั่งงาน

แผนภูมิแกนต์ คือการแสดงภาพของตารางงานที่วางแผนไว้ในช่วงเวลาที่กำหนด นอกจากจะเป็นภาพแล้ว ยังเป็นหน้าจอที่สามารถใช้จัดการใบสั่งงานได้ เช่น การกระจายงานโดยการลากและวาง, การแบ่งงานเนื่องจากมีงานด่วนเข้ามาแทรก, หรือการปิดช่วงเวลาที่กำหนดไว้สำหรับการบำรุงรักษาตามแผน

แผนภูมิแกนต์ คือการแสดงภาพของตารางงานที่วางแผนไว้ในช่วงเวลาที่กำหนด นอกจากจะเป็นภาพแล้ว ยังเป็นหน้าจอที่สามารถใช้จัดการใบสั่งงานได้ เช่น การกระจายงานโดยการลากและวาง, การแบ่งงานเนื่องจากมีงานด่วนเข้ามาแทรก, หรือการปิดช่วงเวลาที่กำหนดไว้สำหรับการบำรุงรักษาตามแผน

ประโยชน์ที่ใหญ่ที่สุดของแผนภูมิแกนต์ในการจัดการใบสั่งงานคือ ช่วยให้เห็นภาพรวมของภาระงานได้อย่างชัดเจน เนื่องจากสามารถเห็นได้ว่าแต่ละงานที่วางแผนไว้จะใช้เวลาเท่าไหร่จากเวลาการผลิตและจำนวนสินค้า ทำให้สามารถป้องกันการมอบหมายงานในเวลาที่ถูกปิดไปแล้วได้ กล่าวโดยสรุปคือ ช่วยให้สามารถกระจายภาระงานได้อย่างเหมาะสมที่สุด

จากการวิจัยและข้อเรียกร้องที่ได้รับในการออกแบบรายงาน ทราบว่าภาพมักจะเข้าใจง่ายกว่าตัวเลขและข้อความเสมอ และสามารถบอกอะไรได้มากมายในเวลาอันสั้น ด้วยคุณสมบัตินี้ ทำให้แผนภูมิแกนต์โดดเด่นกว่าเครื่องมือจัดการใบสั่งงานอื่น ๆ

สิ่งจำเป็นสำหรับการจัดการใบสั่งงานที่มีประสิทธิภาพและประโยชน์ที่จะได้รับ

สิ่งจำเป็น:

- ความยืดหยุ่น (Dynamic): ต้องสามารถเข้าถึงข้อมูลที่ถูกต้องและละเอียดได้อย่างง่ายดายและรวดเร็ว

- การย้อนรอย (Traceability): สามารถย้อนดูประวัติงานที่ผ่านมาได้ เพื่อวางแผน man/hour และการใช้เครื่องจักร

- ข้อมูลเชิงลึก: สามารถดูประวัติการตั้งค่า, ประวัติการบำรุงรักษาตามแผน และค่าคุณภาพของใบสั่งงานนั้น ๆ ได้ทันที

- ความคล่องตัว (Flexibility): สามารถปรับเปลี่ยนขั้นตอนการทำงานชั่วคราวสำหรับงานที่ไม่เป็นไปตามมาตรฐานหรือมีกำหนดส่งเร่งด่วนได้

- ความเข้าใจง่าย (Understandable): ในองค์กรขนาดใหญ่ ควรจัดการใบสั่งงานในลักษณะที่พนักงานวางแผนทุกคนสามารถเข้าใจและปรับตัวได้ง่าย ไม่ควรขึ้นอยู่กับประสบการณ์ของพนักงานเพียงคนเดียว

ประโยชน์ที่ได้รับ:

- ประหยัดเวลา, ความพยายาม, พลังงาน และวัตถุดิบ

บทบาทของระบบ MES ในการจัดการใบสั่งงานแบบในอุดมคติ

การวางแผนคือขั้นตอนแรกและสำคัญที่สุดในกระบวนการผลิต มันคือแผนที่นำทาง หากมีการผลิตที่ถูกต้อง แต่แผนผิดพลาด ผลลัพธ์ก็จะไม่ดี แผนที่ถูกต้องและการผลิตที่ถูกต้องจะนำมาซึ่งความสำเร็จร่วมกัน เช่นเดียวกับระบบ advance planning scheduling (APS) จาก Skyplanner

การจัดการใบสั่งงานในอุดมคติคือการเพิ่มกำลังการผลิตของเครื่องจักรและอุปกรณ์ให้สูงสุด และเพิ่มประสิทธิภาพของบุคลากรที่มีอยู่ เพื่อให้สามารถผลิตสินค้าที่มีคุณภาพสูงได้ในเวลาที่สั้นที่สุด

แต่จะตอบคำถามว่า "ทำอย่างไร", "เมื่อไหร่" และ "ใคร" ได้อย่างไร? คำตอบจะมาพร้อมกับข้อมูลที่มี การจัดทำแผนกะ, แผนรายวัน และแผนรายสัปดาห์ด้วยวิธีดั้งเดิม (บนกระดาษ) อาจใช้เวลาหลายชั่วโมงหรือหลายวัน

การวางแผนโดยคำนึงถึงทุกรายละเอียด เช่น สิ่งที่จำเป็นในแต่ละขั้นตอน, เวลาในการติดตั้ง, เวลาการผลิต, ค่าคุณภาพ, ปัญหาคอขวดในขั้นตอนถัดไป ฯลฯ ใช้เวลานานมาก เมื่อนำแผนใบสั่งงานที่ทำด้วยกระดาษไปใช้จริง มักจะมีความแตกต่างอย่างมากระหว่างแผนการผลิตที่วางไว้กับผลผลิตจริง ซึ่งนำไปสู่การปรับปรุงและอัปเดตแผนที่ทำได้ยาก หากมีการสร้างแผนโดยใช้ข้อมูลที่ระบบ MES ป้อนมาจากหน้างาน ความยากลำบากในการวางแผนใบสั่งงานที่ยืดหยุ่นและสามารถจัดการได้ด้วยวิธีดั้งเดิมก็จะหมดไป

ในทุกขั้นตอนของการผลิต ระบบ MES มีบทบาทสำคัญอย่างมาก เพราะเป็นจุดเริ่มต้นของการผลิตในการวางแผน ช่วยให้สามารถวางแผนได้อย่างแม่นยำและเหมาะสมที่สุด