ในยุคของ อุตสาหกรรม 4.0 การวางแผนการผลิตด้วยกระดาษหรือ Excel ไม่เพียงพออีกต่อไป โรงงานที่ต้องการเพิ่มประสิทธิภาพและความยืดหยุ่นในการผลิต จำเป็นต้องใช้ระบบที่สามารถวางแผนแบบ Real-time และตอบสนองต่อสถานการณ์จริงได้อย่างแม่นยำ ซึ่งนั่นคือหน้าที่ของ APS (Advanced Planning and Scheduling System)

APS คืออะไร – ระบบวางแผนและจัดตารางการผลิตอัตโนมัติ เพื่อให้ “ผลิตได้จริง” ในโรงงาน

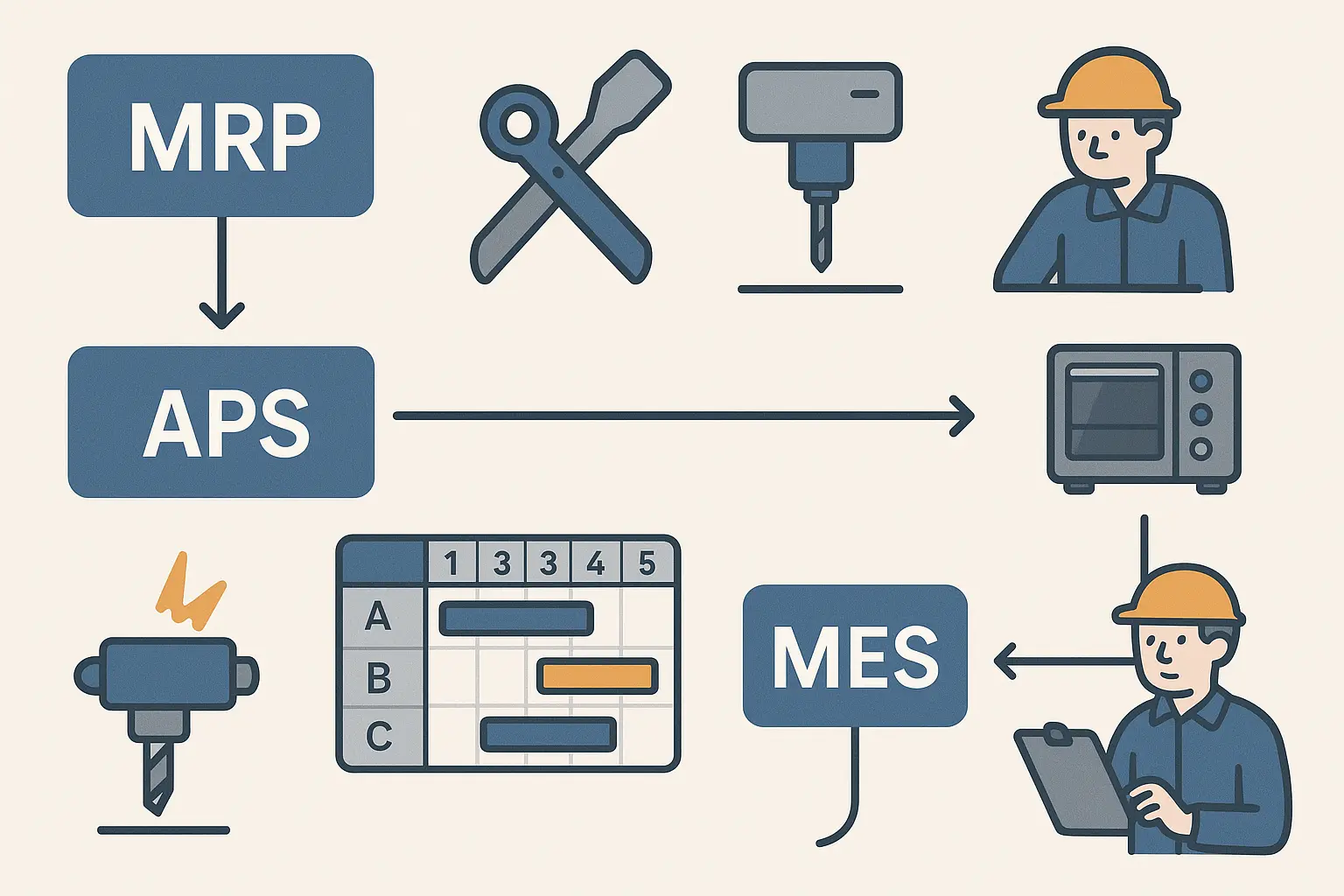

APS (Advanced Planning and Scheduling) คือระบบวางแผนและจัดตารางการผลิตขั้นสูง ที่เข้ามาช่วยแปลง Production Order จากระบบ MRP หรือ ERP ให้กลายเป็น Work Order ที่สามารถลงมือผลิตได้จริงในโรงงาน โดยพิจารณาจากข้อจำกัดของกำลังการผลิตจริง เช่น ความสามารถของเครื่องจักร เวลาเปลี่ยนงาน ทรัพยากรที่ใช้ร่วมกัน และข้อมูลจากหน้างานจริงผ่านระบบ MES

ระบบ APS ไม่ใช่แค่ “วางแผนบนกระดาษ” แต่สามารถจัดลำดับการผลิต ปรับแผนตามสถานการณ์จริง (Dynamic Scheduling) และลดปัญหางานล่าช้าหรือทรัพยากรซ้อนทับได้อย่างมีประสิทธิภาพ เหมาะสำหรับโรงงานที่ต้องการเพิ่มผลผลิต ลดของเสีย และตอบสนองคำสั่งผลิตแบบเร่งด่วน

ในบทความนี้ เราจะพาคุณไปทำความเข้าใจว่า APS คืออะไร มีหลักการทำงานอย่างไร แตกต่างจาก MRP อย่างไร และตัวอย่างการใช้งานจริงในโรงงาน เพื่อให้คุณเห็นภาพว่าระบบ APS สามารถยกระดับการผลิตให้เป็น “โรงงานอัจฉริยะ” ได้อย่างไร

📌 จุดเริ่มของ APS: แปลง Production Order ให้กลายเป็น Work Order ที่ “ทำได้จริง”

APS หรือระบบวางแผนและจัดตารางการผลิตขั้นสูง จะทำงานหลังจากได้รับ Production Order (หรือ Manufacturing Order) จาก MRP หรือ ERP โดยมีหน้าที่สำคัญคือ:

🧠 "วางลำดับและเวลาของการผลิต ให้เหมาะสมกับข้อจำกัดของโรงงานจริง เพื่อให้แต่ละงาน ผลิตได้จริง ไม่ใช่แค่บนกระดาษ"

🛠️ ความสัมพันธ์ระหว่าง Production Order, Work Order และ APS

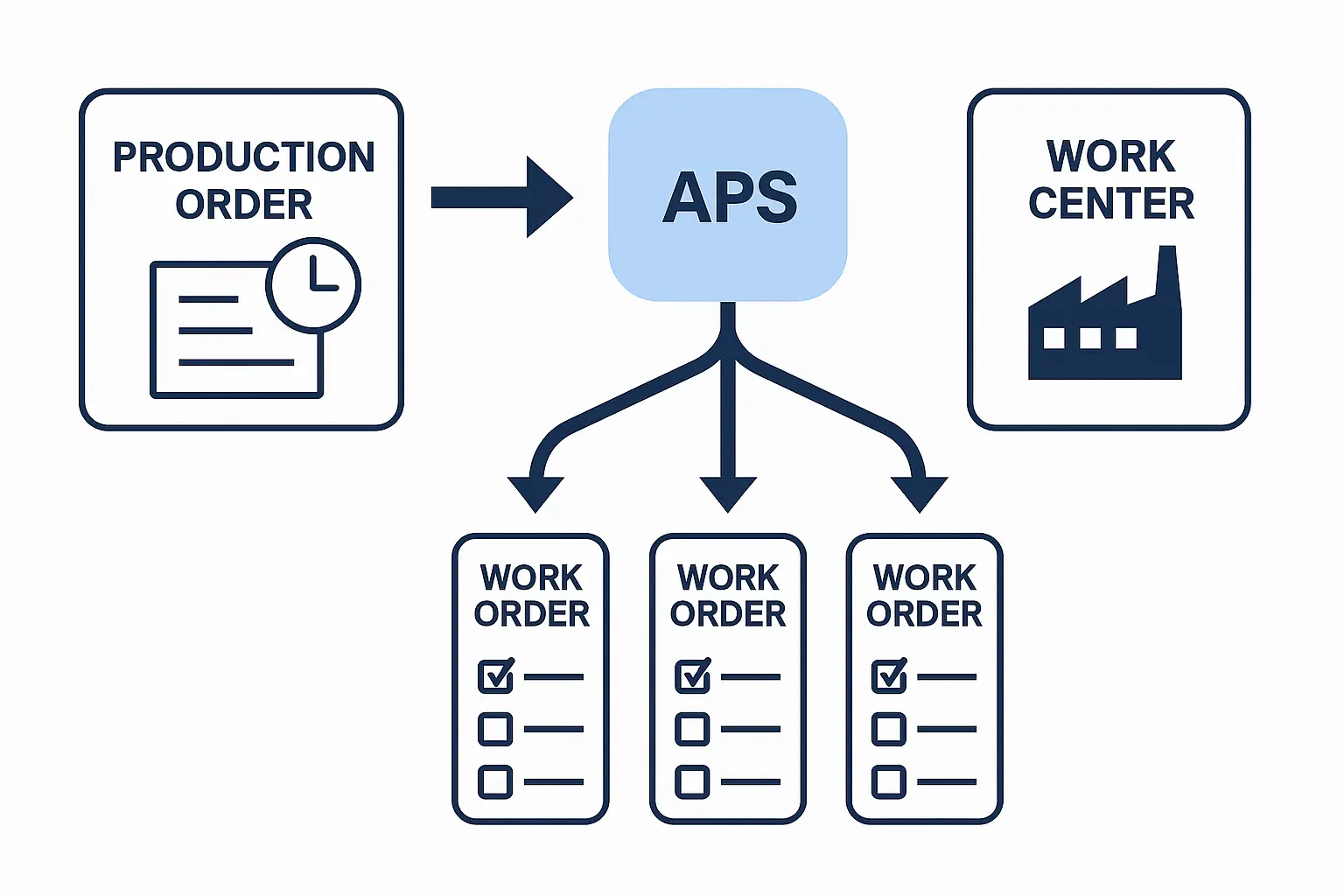

- Production Order (PO): คำสั่งผลิตระดับสูงที่ระบุว่า ต้องผลิตสินค้ารุ่นไหน จำนวนเท่าไหร่ ภายในกำหนดเวลาไหน

- APS: ระบบที่รับ PO เข้ามา → แปลงให้เป็น Work Orders ที่สอดคล้องกับ Routing และ Work Centers

- Work Order (WO): คำสั่งงานย่อย เช่น การตัด, เชื่อม, ประกอบ, ตรวจสอบ โดยแต่ละงานผูกกับ Work Center ที่จะทำงานนั้นจริง

APS จะจัดลำดับ WO เหล่านี้ให้มีประสิทธิภาพที่สุดตามเวลาที่กำหนดไว้ใน PO

⚙️ สิ่งที่ APS ต้องคำนึงถึง

| ปัจจัย | รายละเอียด |

|---|---|

| Finite Capacity | กำลังการผลิตของเครื่องแต่ละตัวมีจำกัด ไม่สามารถวางแผนเกินจริง |

| Setup Time | เวลาเปลี่ยนงาน เช่น การล้างไลน์, เปลี่ยนแม่พิมพ์ |

| Resource Conflict | การใช้ทรัพยากรร่วม เช่น คน, เครื่อง, พื้นที่ |

| Priority Rule | ใช้กฎจัดลำดับ เช่น FIFO, LIFO, Earliest Due Date |

| Feedback จาก MES | หากเครื่องหยุด, งานล่าช้า → APS ต้อง Re-schedule อัตโนมัติ |

🔄 APS เชื่อมต่อกับ MES แบบ Feedback Loop

APS ไม่ใช่ระบบวางแผนครั้งเดียวแล้วจบ แต่จะ:

- รับข้อมูล Realtime จาก MES เช่น งานล่าช้า, เครื่องหยุด, งานเสร็จเร็ว

- ปรับแผน (Reschedule) ใหม่ตามสถานการณ์จริง

- แจ้งเตือน ผู้วางแผนหากมีงานเสี่ยงหลุดแผน

✅ ทำให้การวางแผนเป็นแบบ Dynamic Scheduling รองรับเหตุไม่คาดคิด และไม่ "หลอกตัวเอง"

🧪 Example Case: โรงงานประกอบเครื่องใช้ไฟฟ้า

- MRP สร้าง Production Order ให้ผลิต เตาอบไฟฟ้า 1,000 เครื่อง ภายใน 10 วัน

- Routing มี 4 ขั้นตอน: ตัดเหล็ก → เจาะ → ประกอบ → ตรวจสอบ

- APS แปลงเป็น Work Orders ตามลำดับ

- ระบบเช็คเวลาว่างของแต่ละ Work Center → กำหนดตารางการผลิต

- วันที่ 3 เครื่องเจาะเสีย → MES แจ้ง Delay → APS ปรับตารางใหม่ภายใน 5 นาที

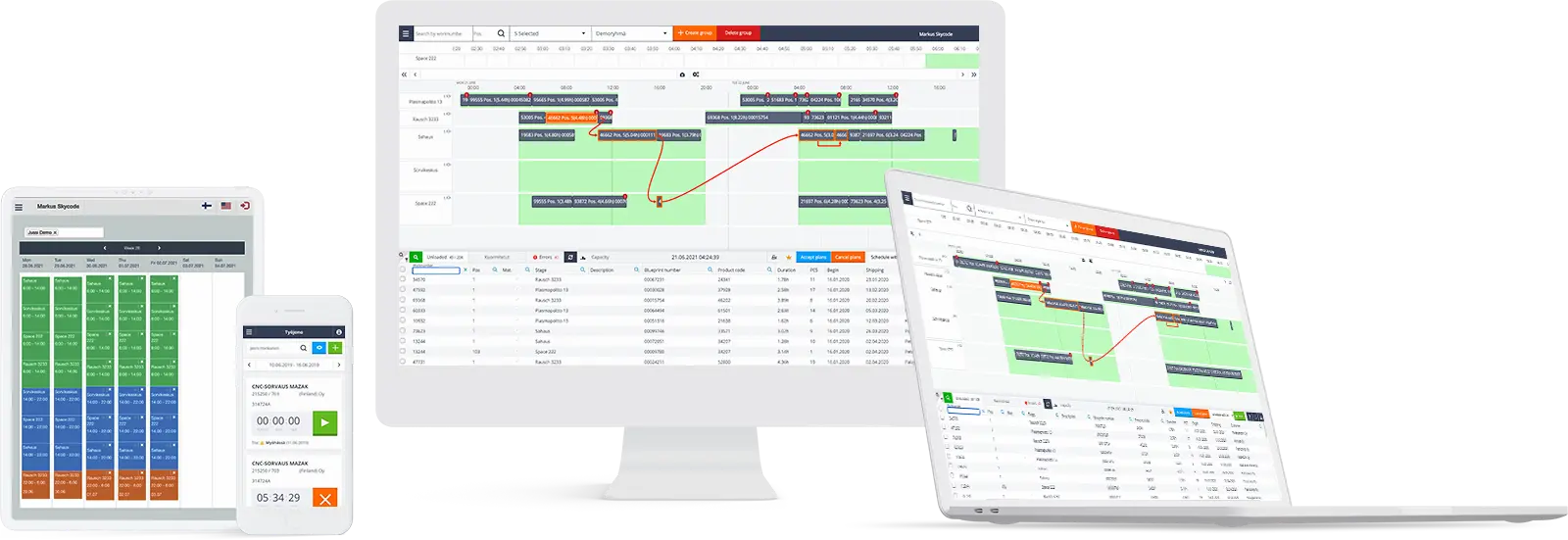

🖥️ ตัวอย่างซอฟต์แวร์: SkyPlanner APS

SkyPlanner คือระบบ APS ที่ใช้ AI และ Optimization Algorithm ในการจัดตาราง:

- สร้าง Gantt Plan โดยอัตโนมัติจาก Production Orders

- แปลง PO เป็น WO พร้อมเชื่อมกับแต่ละ Work Center

- ปรับลำดับงานใหม่ทันทีหาก MES ส่ง Feedback กลับว่าเกิดปัญหา

- รองรับการ Drag-and-Drop ปรับแผนแบบ Manual ได้

- จำลอง What-if Scenario หากมีคำสั่งด่วนเข้ามา

🧠 คำศัพท์สำคัญใน APS

| คำศัพท์ | ความหมาย |

|---|---|

| Production Order (PO) | คำสั่งผลิตสินค้าระดับสูง |

| Work Order (WO) | คำสั่งงานย่อยตามขั้นตอนผลิต |

| Work Center | จุดทำงาน เช่น เครื่อง, สายประกอบ |

| Gantt Chart | ตารางแสดงแผนการผลิต |

| Feedback Loop | การรับข้อมูลกลับจาก MES เพื่อปรับแผน |

| Dynamic Scheduling | การวางแผนที่ปรับตามสถานการณ์จริงได้ |

✅ Key Outputs ของ APS

- ตารางการผลิต (Gantt Plan)

- รายการ Dispatch ให้แต่ละ Work Center

- รายงาน Delay / Conflict ที่เกิดขึ้น

- Simulation สำหรับแผนสำรอง

🧩 สรุปภาพรวม

APS คือระบบที่ “ต่อยอดจาก MRP” ด้วยการแปลง Production Order ให้กลายเป็น Work Order ที่จัดลำดับได้อย่างเหมาะสม และยังสามารถปรับแผนแบบ Real-time ตามสถานการณ์จริงจาก MES เพื่อให้การผลิตเกิดขึ้นได้จริงและมีประสิทธิภาพสูงสุด

ขอคำปรึกษาเพื่อเลือกระบบที่เหมาะกับโรงงานของคุณ

ทีมผู้เชี่ยวชาญจาก Appomax พร้อมให้คำปรึกษาฟรี!

ศูนย์รวมข้อมูล Integrated Manufacturing System

รวม MES + MRP + ARP/ERP ไว้ใน Platform เดียว

จาก MES แบบเดิม สู่แพลตฟอร์มที่วิเคราะห์และควบคุมได้ครบวงจร