ในโลกของการผลิตยุคอุตสาหกรรม 4.0 ความสามารถในการวางแผนอย่างแม่นยำไม่เพียงพออีกต่อไป หากไม่สามารถ “แปลงแผนนั้นให้เป็นผลลัพธ์จริงในหน้างาน” ได้อย่างมีประสิทธิภาพ ระบบ MES (Manufacturing Execution System) จึงกลายมาเป็นกลไกสำคัญที่เชื่อมต่อโลกของการวางแผนเชิงกลยุทธ์ (ผ่านระบบ MRP และ APS) เข้ากับความเป็นจริงที่เกิดขึ้นบน Shop Floor

บทความนี้จะพาคุณเข้าใจว่า MES มีบทบาทอย่างไรในห่วงโซ่การผลิต ตั้งแต่การรับแผนจาก APS, การสั่งผลิตในภาคปฏิบัติ, ไปจนถึงการเก็บข้อมูลจริงกลับเข้าสู่ระบบวางแผน เพื่อสร้างวงจร Feedback ที่ทำให้การผลิตมีความแม่นยำ ต่อเนื่อง และพร้อมปรับตัวได้อย่างคล่องตัวในทุกสถานการณ์

📌 จุดเริ่มของ MES: สั่งผลิตจริงและเก็บข้อมูลการผลิตกลับมา

เมื่อ APS วางแผนการผลิตและจัดลำดับ Work Order แล้ว MES คือระบบที่:

🏭 รับแผนจาก APS → ส่งให้หน้างานผลิตจริง → ติดตามผลลัพธ์และสภาพหน้างานแบบ Real-time

MES คือระบบ “คุมงานบน Shop Floor” ที่อยู่กึ่งกลางระหว่าง ERP/APS และ SCADA/PLC

มีหน้าที่ Execute แผนการผลิต → และ Collect ข้อมูลจริงกลับเข้าระบบ

🔗 MES เชื่อม MRP–APS กับความจริงในหน้างาน

| ระดับระบบ | ทำหน้าที่อะไร |

|---|---|

| MRP | สร้างแผนวัตถุดิบและปริมาณการผลิต |

| APS | สร้างตารางการผลิตและจัดลำดับ WO |

| MES | ส่งคำสั่งผลิตให้ Operator/เครื่องจักร และเก็บผลลัพธ์การผลิต |

✨ MES = “ระบบสั่งและวัดผลของสิ่งที่เกิดขึ้นจริง” จากคำสั่งที่ MRP+APS วางไว้

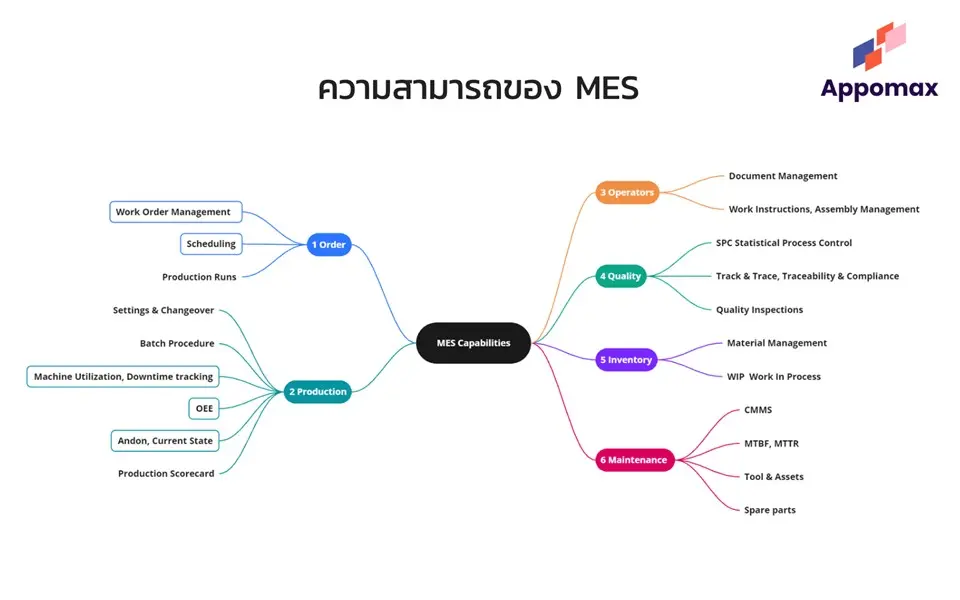

⚙️ ความสามารถหลักของ MES

สามารถเข้าดูแบบเต็มได้ที่ Mes Presentation

- Order Management

- สร้างและบริหาร Work Orders

- ติดตามสถานะของแต่ละคำสั่ง

- จัดการ Production Run

- Production Management

- บันทึกการเปลี่ยนสูตร, Changeover

- บันทึกสถานะเครื่องจักร, Downtime

- คำนวณ OEE และแสดง Production Scorecard

- Operator Management

- แสดงเอกสารประกอบ, SOP

- Work Instruction แบบ Interactive

- การจำลองการฝึก (Training Simulation)

- Quality Management

- ตรวจคุณภาพ, Track & Trace

- ตรวจสอบ Compliance

- รองรับ SPC (Statistical Process Control)

- Inventory Management

- วัตถุดิบเข้าไลน์, WIP

- ควบคุม Movement ของวัตถุดิบในไลน์

- Maintenance Management

- แจ้งซ่อม CMMS, บันทึก MTBF/MTTR

- ติดตาม Tools & Spare Parts

🔄 MES ส่ง Feedback กลับสู่ APS และ ERP

MES ไม่เพียงสั่งให้ผลิตเท่านั้น แต่ยัง:

- บันทึกสถานะว่า แต่ละ Work Order คืบหน้าไปแค่ไหน

- แจ้ง Delay, Downtime หรือ Reject → ให้ APS ปรับแผน

- ส่งปริมาณการผลิตจริง, การใช้วัตถุดิบจริง → กลับสู่ ERP เพื่อทำการวางแผนใหม่

🔁 MES = "แหล่งข้อมูล Feedback ที่เชื่อมระหว่างโลกของการวางแผน และความจริงที่หน้างาน"

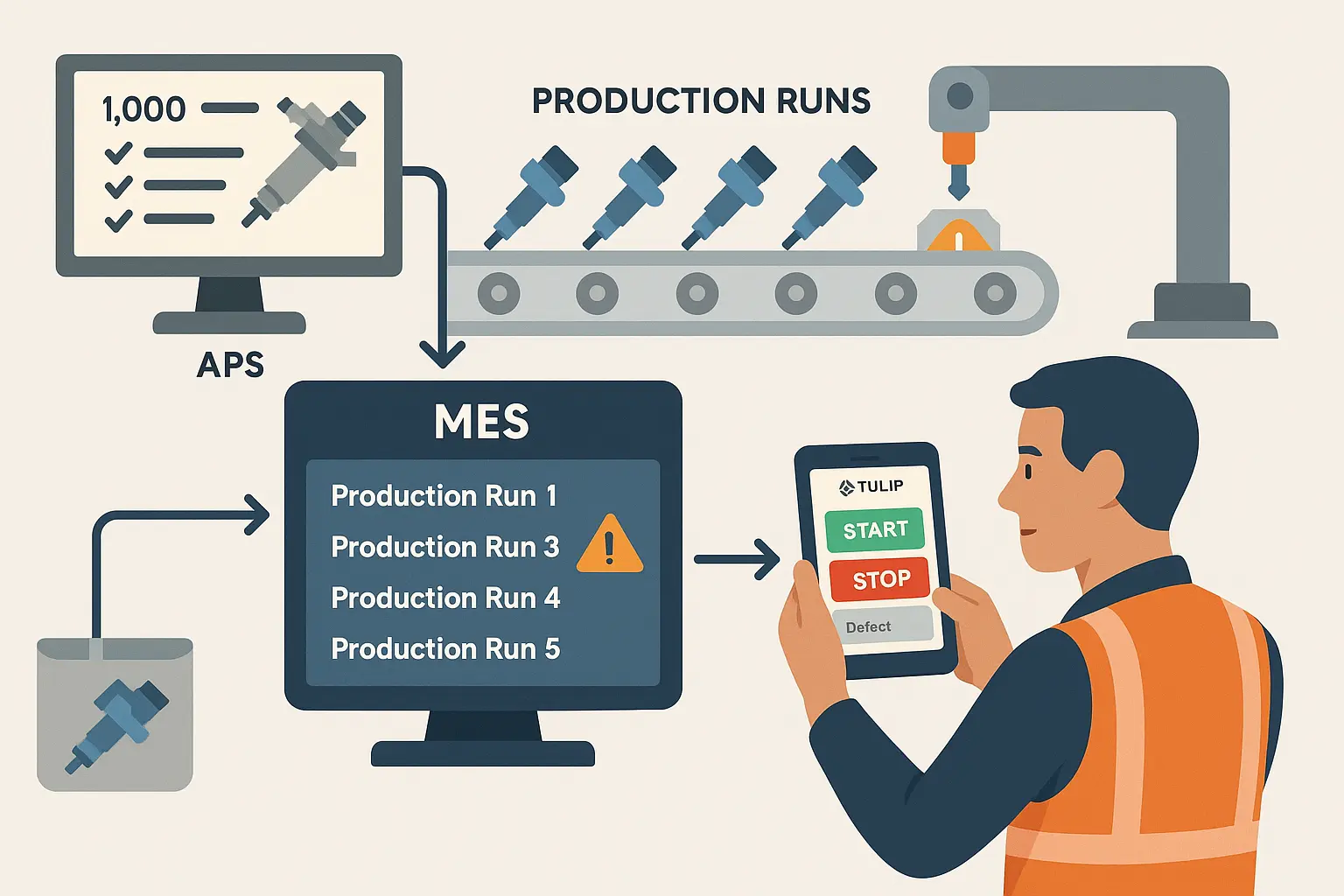

🧪 Example Case: โรงงานผลิตอะไหล่ยานยนต์

- APS สร้างแผนการผลิตหัวฉีด 1,000 ชิ้น ส่งไปยัง MES

- MES สร้าง Work Order แยกเป็น 5 Production Run ตามกะการทำงาน

- Operator ใช้ Tablet ที่มี Tulip Interface กด “Start/Stop” พร้อมใส่ข้อมูล Defect

- ข้อมูลเครื่องจักรถูกส่งจาก SCADA ผ่าน MQTT เข้า MES

- MES บันทึก OEE → แจ้ง Delay บาง Run → APS ปรับตารางช่วง Shift คืนใหม่ทันที

🖥️ ตัวอย่างซอฟต์แวร์ MES ที่ใช้จริง

| Software | จุดเด่น |

|---|---|

| Tulip | No-code MES ที่ใช้ออกแบบ UI ให้ Operator โดยไม่ต้องเขียนโค้ด |

| Ignition | เชื่อมต่อ PLC/SCADA ได้ดี เหมาะกับ Smart Factory |

| Peakboard | แสดงข้อมูลการผลิตแบบ Visualization แบบ Real-time จากหลายแหล่งข้อมูล |

🧠 คำศัพท์สำคัญใน MES

| คำศัพท์ | ความหมาย |

|---|---|

| Work Order | คำสั่งงานสำหรับแต่ละขั้นตอนการผลิต |

| Production Run | กลุ่มการผลิตย่อย แบ่งตามเวลา/กะ |

| OEE | ค่าความพร้อมใช้งานของเครื่องจักร |

| Downtime Reason | สาเหตุการหยุดเครื่อง |

| WIP | วัสดุที่อยู่ระหว่างกระบวนการผลิต |

✅ Key Outputs ของ MES

- Production Logs & Run History

- OEE Dashboard และ Andon Realtime

- Defect & Quality Reports

- Material Usage & WIP Report

- Maintenance Ticket & MTTR Summary

🧩 สรุปภาพรวม

MES คือกลไกที่ทำให้ “แผน” กลายเป็น “การปฏิบัติจริง” และส่ง “ข้อเท็จจริง” กลับไปให้ระบบวางแผน → เพื่อให้การผลิตทั้งหมดแม่นยำ และต่อเนื่อง

ศูนย์รวมข้อมูล Integrated Manufacturing System

รวม MES + MRP + ARP/ERP ไว้ใน Platform เดียว

จาก MES แบบเดิม สู่แพลตฟอร์มที่วิเคราะห์และควบคุมได้ครบวงจร

ขอคำปรึกษาเพื่อเลือกระบบที่เหมาะกับโรงงานของคุณ

ทีมผู้เชี่ยวชาญจาก Appomax พร้อมให้คำปรึกษาฟรี!