ในโลกอุตสาหกรรมปัจจุบันที่ขับเคลื่อนด้วยนวัตกรรมและข้อมูล "การหยุดทำงานของเครื่องจักรโดยไม่คาดคิด" (Unexpected Downtime) ถือเป็นฝันร้ายที่ส่งผลกระทบอย่างรุนแรงต่อประสิทธิภาพการผลิต ต้นทุน และความสามารถในการแข่งขันของธุรกิจ การบำรุงรักษาแบบดั้งเดิมอย่าง "รอซ่อมเมื่อพัง" (Breakdown Maintenance) หรือแม้แต่ "บำรุงรักษาตามกำหนดเวลา" (Preventive Maintenance) อาจไม่เพียงพออีกต่อไป

นี่คือจุดที่ Predictive Maintenance (PM) หรือ การบำรุงรักษาเชิงพยากรณ์ เข้ามามีบทบาทสำคัญ มันไม่ใช่แค่การซ่อมบำรุง แต่เป็นการเปลี่ยนกระบวนทัศน์จากการ "รอให้เกิดปัญหา" ไปสู่การ "คาดการณ์และป้องกัน" ก่อนที่ปัญหาจะเกิดขึ้น บทความนี้จะพาคุณไปทำความรู้จักกับ Predictive Maintenance อย่างลึกซึ้ง ตั้งแต่หลักการพื้นฐาน ประโยชน์ ไปจนถึงเทคโนโลยีที่ขับเคลื่อนการเปลี่ยนแปลงนี้

Predictive Maintenance คืออะไร?

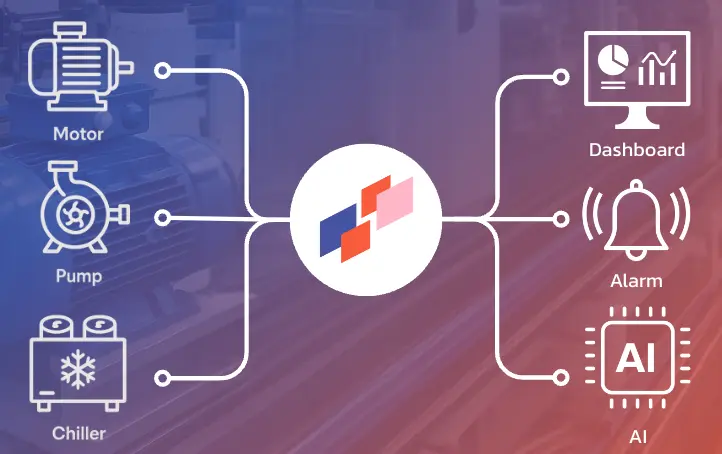

Predictive Maintenance (PM) คือกลยุทธ์การบำรุงรักษาที่มุ่งเน้นการ คาดการณ์ ว่าเมื่อใดที่เครื่องจักรหรืออุปกรณ์มีแนวโน้มจะชำรุดเสียหาย เพื่อให้สามารถดำเนินการบำรุงรักษาที่เหมาะสมได้ ก่อนที่ความเสียหายจะเกิดขึ้นจริง หัวใจสำคัญของ PM คือการใช้ข้อมูลแบบเรียลไทม์ (Real-time data) ที่รวบรวมจากเครื่องจักร ผ่านเซ็นเซอร์และระบบ IOT (Internet of Things) นำมาวิเคราะห์ด้วยเทคนิคขั้นสูง เช่น Machine Learning (ML) และ Artificial Intelligence (AI) เพื่อค้นหารูปแบบ (Patterns) หรือความผิดปกติที่บ่งชี้ถึงปัญหาที่กำลังจะมาถึง

กล่าวให้ง่ายคือ: แทนที่จะซ่อมเมื่อพัง หรือซ่อมตามตารางเวลาที่ตายตัว Predictive Maintenance จะบอกคุณว่า "เครื่องจักรนี้กำลังจะเสียในอีก 3 วันข้างหน้า และคุณควรซ่อมจุด A ตอนนี้!"

หลักการทำงานเบื้องต้นของ Predictive Maintenance

การทำงานของ Predictive Maintenance สามารถแบ่งออกเป็นขั้นตอนหลักๆ ได้ดังนี้:

-

การเก็บรวบรวมข้อมูล (Data Acquisition): นี่คือหัวใจสำคัญของการพยากรณ์ เครื่องจักรจะถูกติดตั้งด้วยเซ็นเซอร์หลากหลายประเภท เช่น

- เซ็นเซอร์วัดการสั่นสะเทือน (Vibration Sensors): ตรวจจับการสั่นสะเทือนที่ผิดปกติซึ่งบ่งชี้ถึงความไม่สมดุล, การหลวมของชิ้นส่วน, หรือปัญหาแบริ่ง

- เซ็นเซอร์วัดอุณหภูมิ (Temperature Sensors/Thermal Imaging): ตรวจจับความร้อนสูงเกินไป ซึ่งเป็นสัญญาณของความเสียดทาน, การทำงานหนักเกินไป, หรือความผิดปกติทางไฟฟ้า

- เซ็นเซอร์วัดกระแสไฟฟ้า (Current Sensors): ตรวจสอบการใช้พลังงานที่ผิดปกติ หรือสัญญาณไฟฟ้าที่บ่งบอกถึงโหลดที่ไม่เหมาะสม

- เซ็นเซอร์วัดความดัน/การไหล (Pressure/Flow Sensors): สำหรับระบบท่อ, ปั๊ม

- เซ็นเซอร์วัดเสียง (Acoustic Sensors): ตรวจจับเสียงผิดปกติ

- ข้อมูลเหล่านี้จะถูกส่งผ่านระบบ IoT ไปยังแพลตฟอร์มส่วนกลาง

-

การวิเคราะห์ข้อมูล (Data Analysis): ข้อมูลดิบที่ได้รับจะถูกนำมาประมวลผลและวิเคราะห์ด้วยอัลกอริทึมขั้นสูง:

- Machine Learning (ML): ระบบจะเรียนรู้จากข้อมูลในอดีตและข้อมูลปัจจุบันเพื่อสร้างแบบจำลองที่สามารถระบุ "สภาวะปกติ" และ "สภาวะผิดปกติ" ได้ เมื่อมีข้อมูลใหม่เข้ามา ระบบจะสามารถพยากรณ์แนวโน้มหรือความน่าจะเป็นที่จะเกิดความเสียหาย

- Artificial Intelligence (AI): AI อาจใช้ในการวิเคราะห์ข้อมูลที่ซับซ้อนยิ่งขึ้น หรือแนะนำแนวทางแก้ไขที่เฉพาะเจาะจง

- การวิเคราะห์ทางสถิติ (Statistical Analysis): ใช้เพื่อระบุแนวโน้มและพฤติกรรมของเครื่องจักร

-

การคาดการณ์และแจ้งเตือน (Prediction & Alerting): เมื่อระบบตรวจพบสัญญาณที่บ่งชี้ถึงปัญหาที่อาจเกิดขึ้นในอนาคต ระบบจะทำการแจ้งเตือนไปยังผู้รับผิดชอบทันที โดยอาจระบุถึง:

- ความเสี่ยงที่จะเกิดความล้มเหลว

- ช่วงเวลาที่คาดว่าจะเกิดความล้มเหลว

- ชิ้นส่วนที่คาดว่าจะเสียหาย

- คำแนะนำเบื้องต้นในการบำรุงรักษา

- การดำเนินการบำรุงรักษา (Maintenance Action): ทีมซ่อมบำรุงสามารถวางแผนและดำเนินการซ่อมแซมได้ล่วงหน้าอย่างมีประสิทธิภาพ โดยเลือกช่วงเวลาที่เหมาะสมที่สุดเพื่อลดผลกระทบต่อการผลิต

เปรียบเทียบ Predictive Maintenance กับการบำรุงรักษาแบบอื่น

เพื่อให้เห็นภาพชัดเจนยิ่งขึ้น ลองมาดูความแตกต่างระหว่าง Predictive Maintenance กับกลยุทธ์การบำรุงรักษาแบบอื่น ๆ:

| คุณสมบัติ | Breakdown Maintenance (ซ่อมเมื่อพัง) | Preventive Maintenance (บำรุงรักษาเชิงป้องกัน) | Predictive Maintenance (บำรุงรักษาเชิงพยากรณ์) |

|---|---|---|---|

| หลักการ | ซ่อมเมื่อเครื่องจักรเสียแล้วเท่านั้น | ซ่อมบำรุงตามตารางเวลาที่กำหนด (เช่น ทุก 3 เดือน) หรือตามจำนวนชั่วโมงการทำงาน | บำรุงรักษาเมื่อข้อมูลบ่งชี้ว่าเครื่องจักรมีแนวโน้มจะเสียในอนาคต |

| การใช้ข้อมูล | ไม่มี/น้อยมาก | อาศัยประสบการณ์และคำแนะนำจากผู้ผลิต | อาศัยข้อมูลเรียลไทม์, AI, ML, และการวิเคราะห์ขั้นสูง |

| Downtime | สูงมาก, ไม่คาดคิด, กระทบต่อการผลิตรุนแรง | ลดลงเมื่อเทียบกับ Breakdown แต่ยังมีความเสี่ยงหยุดทำงานนอกแผน หรือซ่อมโดยไม่จำเป็น | ต่ำมาก, วางแผนได้, สามารถกำหนดช่วงเวลาที่เหมาะสมที่สุดเพื่อซ่อมบำรุง |

| ต้นทุน | สูง (ค่าซ่อมเร่งด่วน, ค่าเสียโอกาสจากการผลิตหยุดชะงัก, ความเสียหายทุติยภูมิ) | ปานกลาง (อาจมีการเปลี่ยนอะไหล่ที่ยังไม่จำเป็นต้องเปลี่ยน) | ต่ำที่สุดในระยะยาว (ซ่อมเฉพาะที่จำเป็น, ยืดอายุอะไหล่, ลดการหยุดทำงาน) |

| อายุเครื่องจักร | สั้นลง | ปานกลาง-ดี | ยืดอายุการใช้งานสูงสุด |

| ความปลอดภัย | ต่ำ (เสี่ยงต่ออุบัติเหตุจากการชำรุดฉุกเฉิน) | ปานกลาง | สูง (ลดความเสี่ยงจากการชำรุดโดยไม่คาดคิด) |

ทำไม Predictive Maintenance จึงสำคัญในยุค Industry 4.0?

ในยุคที่การแข่งขันสูงขึ้นและเทคโนโลยีเข้ามามีบทบาทในทุกภาคส่วนของอุตสาหกรรม (Industry 4.0) Predictive Maintenance ไม่ได้เป็นแค่ทางเลือก แต่เป็น สิ่งจำเป็น ด้วยเหตุผลหลักๆ ดังนี้:

- ลด Downtime : หัวใจหลักของการผลิตคือการทำให้เครื่องจักรเดินเครื่องได้ต่อเนื่อง Predictive Maintenance ช่วยให้คุณคาดการณ์และแก้ไขปัญหาก่อนที่จะเกิดการหยุดชะงักอย่างไม่คาดคิด

- ลดต้นทุนการซ่อมบำรุง: คุณจะเปลี่ยนอะไหล่เมื่อถึงเวลาที่จำเป็นจริง ๆ ไม่ใช่เปลี่ยนตามตารางเวลาหรือรอให้พัง ช่วยลดค่าใช้จ่ายทั้งอะไหล่, ค่าแรง, และค่าใช้จ่ายในการเร่งด่วน

- ยืดอายุการใช้งานของเครื่องจักร: การบำรุงรักษาที่แม่นยำและทันเวลาช่วยรักษาสภาพของเครื่องจักรให้ดีที่สุด ทำให้สามารถใช้งานได้ยาวนานขึ้น ลดความจำเป็นในการลงทุนซื้อเครื่องจักรใหม่บ่อยครั้ง

- เพิ่มประสิทธิภาพการผลิต: เมื่อเครื่องจักรทำงานได้อย่างเสถียรและมีประสิทธิภาพ ก็จะส่งผลให้กำลังการผลิตเพิ่มขึ้นและคุณภาพของผลิตภัณฑ์ดีขึ้น

- เพิ่มความปลอดภัยในการทำงาน: การลดความเสี่ยงของการชำรุดเครื่องจักรแบบฉับพลัน ช่วยลดโอกาสที่จะเกิดอุบัติเหตุในโรงงาน

- การตัดสินใจที่ขับเคลื่อนด้วยข้อมูล (Data-Driven Decisions): ช่วยให้ผู้บริหารและวิศวกรมีข้อมูลที่แม่นยำเพื่อวางแผนการผลิต, การจัดซื้ออะไหล่, และการลงทุนได้อย่างมีประสิทธิภาพ

บทสรุป: ก้าวสู่การบำรุงรักษาที่เหนือกว่าด้วย Predictive Maintenance

Predictive Maintenance คือการเปลี่ยนแปลงที่สำคัญในโลกของการบำรุงรักษา ที่นำเสนอความสามารถในการคาดการณ์และป้องกันปัญหาได้อย่างแม่นยำ ด้วยการผสานรวมเทคโนโลยีล้ำสมัยอย่าง IoT, AI, และ Big Data เข้ากับกระบวนการทำงาน คุณจะไม่เพียงแค่ลดต้นทุนและเพิ่มประสิทธิภาพ แต่ยังสร้างความได้เปรียบในการแข่งขันที่ยั่งยืน

หากองค์กรของคุณกำลังมองหาวิธีการเพิ่มประสิทธิภาพการดำเนินงาน ลดการหยุดชะงัก และยืดอายุการใช้งานสินทรัพย์อย่างชาญฉลาด การทำความเข้าใจและพิจารณาการนำ Predictive Maintenance ไปใช้คือสิ่งที่คุณไม่ควรมองข้ามในวันนี้

ศูนย์รวมข้อมูล

Predictive Maintenance

ทั้งหมดนี้รวมไว้ในที่เดียว!

Predictive Maintenance คือ การใช้ข้อมูลและการวิเคราะห์เพื่อคาดการณ์ความเสียหายของเครื่องจักร

ขอคำปรึกษาเพื่อเลือกระบบที่เหมาะกับโรงงานของคุณ

ทีมผู้เชี่ยวชาญจาก Appomax พร้อมให้คำปรึกษาฟรี!