ในยุคอุตสาหกรรม 4.0 โรงงานไม่ได้มีแค่เครื่องจักรที่ทำงานตามคำสั่งอีกต่อไป แต่เริ่มมี “เครื่องจักรอัจฉริยะ” ที่รู้จักวิเคราะห์อาการของตัวเอง — รู้ว่าเมื่อไหร่จะสึกหรอ, อุณหภูมิสูงผิดปกติ, หรือมอเตอร์เริ่มสั่นแรงกว่าปกติ

ทั้งหมดนี้เกิดขึ้นได้เพราะเทคโนโลยี Predictive Maintenance ที่ขับเคลื่อนด้วย AI และ Machine Learning (ML)

Predictive Maintenance คืออะไร

Predictive Maintenance หรือ “การบำรุงรักษาเชิงคาดการณ์” คือแนวทางซ่อมบำรุงที่ใช้ข้อมูลจริงจากเครื่องจักรมาวิเคราะห์ เพื่อทำนายว่า “เมื่อไหร่เครื่องจะเริ่มมีแนวโน้มเสีย” ก่อนที่จะหยุดทำงานจริง

แตกต่างจากการซ่อมแบบเดิม (Reactive) ที่รอเครื่องพังจึงค่อยซ่อม หรือแบบป้องกัน (Preventive) ที่ซ่อมตามรอบเวลา แม้เครื่องยังดีอยู่ Predictive Maintenance จะทำให้ทุกการซ่อม “มีเหตุผล” และ “ตรงเวลา” เพราะอิงจากข้อมูลจริงของสภาพเครื่อง

AI/ML ทำงานอย่างไรในระบบ Predictive Maintenance

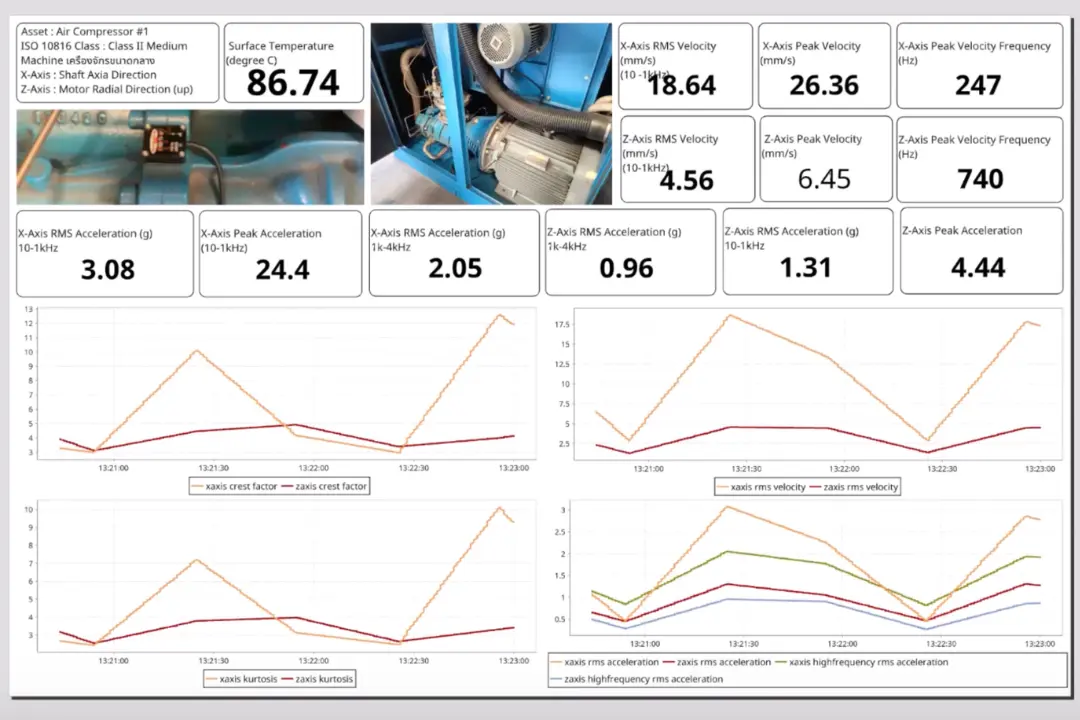

หัวใจของระบบคือ ข้อมูล (Data) จากเครื่องจักร ไม่ว่าจะเป็นการสั่นสะเทือน (Vibration), อุณหภูมิ (Temperature), กระแสไฟ (Current), ความดัน (Pressure) ฯลฯ

เซนเซอร์จะเก็บข้อมูลเหล่านี้ต่อเนื่อง ส่งผ่าน Industrial IoT Gateway ไปยังแพลตฟอร์มกลางที่มี AI/ML Model วิเคราะห์แนวโน้มความผิดปกติ

ขั้นตอนหลักคือ:

- Data Collection – เก็บข้อมูลจากเซนเซอร์แบบเรียลไทม์

- Data Processing – ทำความสะอาดและแปลงข้อมูลให้อยู่ในรูปแบบที่ ML เข้าใจ

-

Model Training – ใช้ Machine Learning เรียนรู้พฤติกรรมปกติของเครื่องจักร

- Prediction & Alert – แจ้งเตือนฝ่ายซ่อมบำรุงให้ตรวจสอบทันที

ตัวอย่างเช่น หากมอเตอร์มีการสั่นสะเทือนเพิ่มขึ้นทีละน้อยในช่วงสัปดาห์ ระบบ AI จะจับแนวโน้มนี้ได้ก่อนคน และส่งสัญญาณเตือนว่า Bearing อาจเริ่มสึกหรอ

ประโยชน์ที่ AI/ML มอบให้กับ Predictive Maintenance

การนำ AI เข้ามาช่วยทำให้ Predictive Maintenance มีความแม่นยำและยืดหยุ่นมากขึ้นกว่าระบบ rule-based เดิม เช่น

- เรียนรู้พฤติกรรมเฉพาะของแต่ละเครื่องจักร (ไม่ใช้เกณฑ์กลาง)

- ทำนายล่วงหน้าได้เร็วขึ้น จากรูปแบบข้อมูลซับซ้อน

- ลด False Alarm เพราะโมเดลปรับตัวเองจากข้อมูลจริง

- เพิ่มประสิทธิภาพซ่อมบำรุง โดยซ่อมเฉพาะเมื่อจำเป็น

ผลลัพธ์คือโรงงานสามารถลด Downtime ได้มากกว่า 30–50%, ประหยัดค่าใช้จ่ายด้านบำรุงรักษา, และเพิ่มอัตราการใช้เครื่องจักร (OEE) ได้จริง

Predictive Maintenance: จากการแจ้งเตือนสู่การตัดสินใจอัตโนมัติ

เทรนด์ถัดไปคือการผสานระบบ Predictive Maintenance เข้ากับ AI Decision System ที่สามารถสั่งการบางอย่างอัตโนมัติ เช่น

- ลดความเร็วเครื่องเมื่ออุณหภูมิสูงผิดปกติ

- สั่งหยุดเครื่องเพื่อความปลอดภัย

- แจ้งคำสั่งซ่อมผ่านระบบ MES หรือ CMMS โดยตรง

นี่คือการเปลี่ยนเครื่องจักรจาก “ผู้รอรับคำสั่ง” เป็น “ผู้ตัดสินใจร่วม” ภายในโรงงาน

สรุป

Predictive Maintenance ที่ใช้ AI/ML ไม่ได้เป็นเพียงเทคโนโลยีล้ำสมัย แต่คือรากฐานของโรงงานอัจฉริยะยุคใหม่ ที่ให้เครื่องจักรเรียนรู้จากข้อมูลจริง วิเคราะห์อาการตัวเอง และเตือนก่อนเกิดความเสียหายใหญ่

ในยุคที่ทุกวินาทีของการหยุดเครื่องหมายถึงต้นทุน Appomax ช่วยให้คุณ “รู้ก่อนเครื่องรู้สึกผิดปกติ” เพื่อให้การผลิตเดินหน้าอย่างต่อเนื่องและปลอดภัย