ในยุคที่โรงงานอุตสาหกรรมกำลังเปลี่ยนผ่านสู่ Industry 4.0 คำว่า “ระบบควบคุมการผลิต (Production Control System)” กลายเป็นหัวใจสำคัญของการบริหารสายการผลิตให้มีประสิทธิภาพสูงสุด ระบบนี้ช่วยให้ผู้บริหารและวิศวกรสามารถมองเห็นทุกขั้นตอนของการผลิตแบบเรียลไทม์ ควบคุมคุณภาพ ลดของเสีย และเพิ่มผลผลิตได้อย่างเป็นระบบ

ระบบควบคุมการผลิตคืออะไร

ระบบควบคุมการผลิต (Production Control System) คือระบบที่ใช้จัดการ วางแผน และติดตามกระบวนการผลิตในโรงงาน ตั้งแต่รับคำสั่งผลิต (Production Order) ไปจนถึงสินค้าสำเร็จรูป ระบบนี้ทำงานร่วมกับอุปกรณ์ภายในโรงงาน เช่น PLC, เครื่องจักร, Sensor และระบบ MES หรือ SCADA เพื่อให้ผู้ใช้งานสามารถควบคุมและตรวจสอบสถานะการผลิตได้ตลอดเวลา

เป้าหมายหลักของการควบคุมการผลิต คือ

- ลดความผิดพลาดในการผลิต ด้วยการเก็บข้อมูลอัตโนมัติจากเครื่องจักร

- เพิ่มประสิทธิภาพการทำงาน โดยวิเคราะห์เวลาหยุดเครื่อง (Downtime) และคอขวดของสายการผลิต

- เพิ่มคุณภาพสินค้า ด้วยการติดตามค่าพารามิเตอร์การผลิตแบบเรียลไทม์

- วางแผนการผลิตได้แม่นยำยิ่งขึ้น ด้วยข้อมูลจริง (Real-time Data)

ระบบควบคุมการผลิตทำงานอย่างไร

ระบบควบคุมการผลิต (Production Control System) ทำงานเป็นวงจรต่อเนื่องตั้งแต่ การวางแผนการผลิต ไปจนถึงการควบคุม ติดตามผล และดำเนินการแก้ไข เพื่อให้กระบวนการผลิตเป็นไปอย่างมีประสิทธิภาพและลดความสูญเสียในทุกขั้นตอน

1. การวางแผนการผลิต (Production Planning)

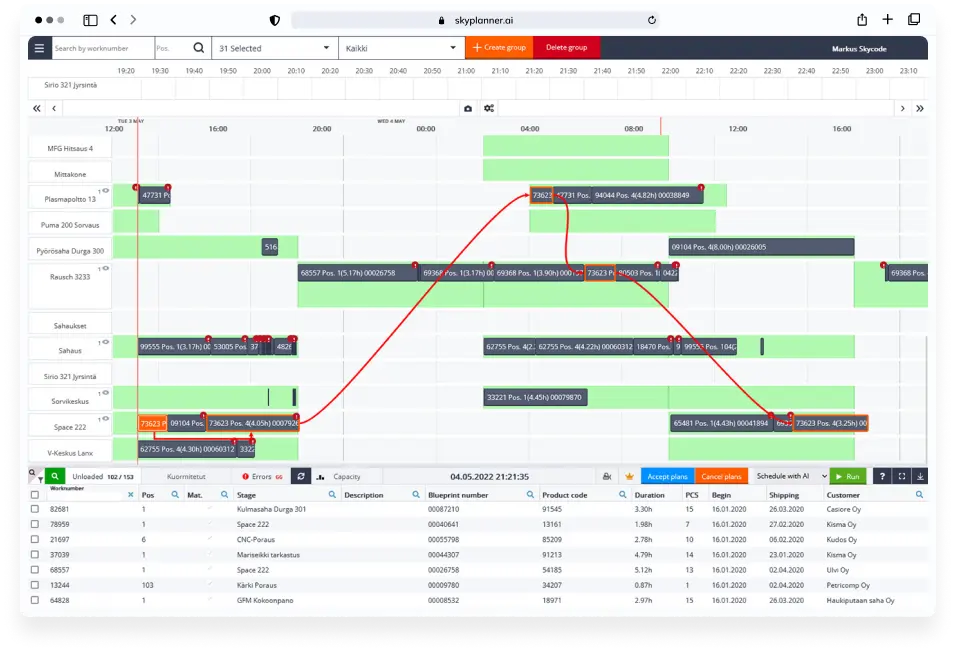

ขั้นตอนแรกคือการกำหนดเป้าหมายและแผนการผลิต เช่น ปริมาณที่ต้องผลิตในแต่ละวัน ลำดับการผลิต และการใช้วัตถุดิบ ระบบจะช่วยจัดตารางการทำงานของเครื่องจักรและแรงงานให้เหมาะสมที่สุด โดยอ้างอิงจากข้อมูลคำสั่งซื้อ (Order), ความสามารถของเครื่องจักร (Machine Capacity) และเวลาที่ใช้จริงในกระบวนการ (Cycle Time)

เมื่อมีระบบควบคุมการผลิตเข้ามาช่วย การวางแผนจะไม่ต้องอาศัยการคำนวณด้วยมืออีกต่อไป แต่ระบบจะสามารถประมวลผลแบบอัตโนมัติและปรับตารางได้ตามสถานการณ์จริง

2. การควบคุมการผลิต (Production Control)

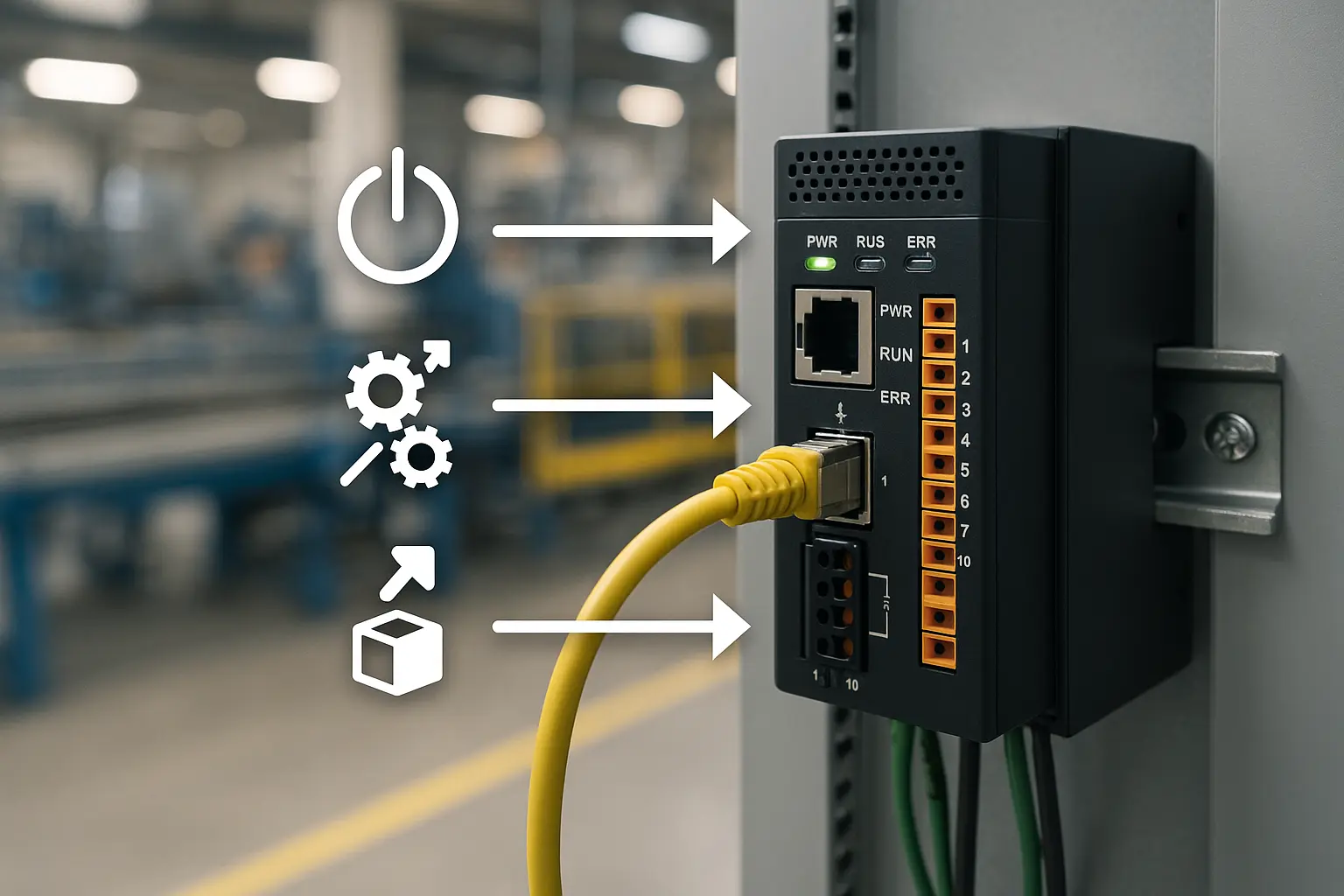

หลังจากวางแผนแล้ว ระบบจะเข้าสู่ขั้นตอน “การควบคุม” โดยเชื่อมต่อกับเครื่องจักรและอุปกรณ์ภายในสายการผลิตผ่าน PLC, Sensor หรือ IoT Gateway เพื่อเก็บข้อมูลการทำงานแบบเรียลไทม์ เช่น สถานะ Run/Stop, ความเร็วรอบ, อุณหภูมิ, หรือปริมาณชิ้นงานที่ผลิตได้

ข้อมูลเหล่านี้จะถูกนำมาแสดงผลบน Dashboard หรือ HMI ทำให้หัวหน้าสายการผลิตสามารถควบคุมและตัดสินใจได้ทันที เช่น หยุดเครื่องชั่วคราวเมื่อพบปัญหา หรือปรับพารามิเตอร์ให้เหมาะสมกับการผลิต

3. การติดตามและรายงานผล (Monitoring & Reporting)

ในขั้นตอนนี้ ระบบจะติดตามข้อมูลการผลิตแบบต่อเนื่อง และรวบรวมข้อมูลสถิติ เช่น เวลาเครื่องหยุด (Downtime), อัตราของเสีย (Defect Rate), หรือประสิทธิภาพโดยรวม (OEE – Overall Equipment Effectiveness)

ข้อมูลทั้งหมดจะถูกสรุปในรูปแบบกราฟหรือรายงานอัตโนมัติ เพื่อให้ผู้บริหารและวิศวกรสามารถตรวจสอบประสิทธิภาพของสายการผลิตได้แบบเรียลไทม์ พร้อมทั้งสามารถดาวน์โหลดรายงานรายวันหรือรายเดือนเพื่อนำไปวิเคราะห์เพิ่มเติม

4. การดำเนินการแก้ไขและปรับปรุง (Corrective & Improvement Action)

เมื่อระบบตรวจพบความผิดปกติ เช่น เครื่องจักรหยุดบ่อย หรือประสิทธิภาพลดลง ระบบจะส่งสัญญาณแจ้งเตือนอัตโนมัติผ่านหน้า Dashboard หรือ Line Notify เพื่อให้ทีมซ่อมบำรุงดำเนินการแก้ไขทันที

นอกจากนี้ ข้อมูลที่เก็บจากระบบยังสามารถนำมาวิเคราะห์แนวโน้มในระยะยาว เพื่อวางแผนปรับปรุงกระบวนการผลิต (Continuous Improvement) เช่น การปรับสูตรการผลิต การเพิ่มประสิทธิภาพการตั้งเครื่อง หรือการใช้ AI เพื่อทำนายความเสียหายล่วงหน้า (Predictive Maintenance)

ประโยชน์ของระบบควบคุมการผลิต

-

เห็นภาพรวมการผลิตแบบเรียลไทม์

ผู้บริหารสามารถดูข้อมูลการผลิตทุกเครื่องได้ผ่าน Dashboard เดียว -

ลด Downtime และของเสีย

ระบบช่วยวิเคราะห์สาเหตุการหยุดเครื่อง เพื่อวางแผนซ่อมบำรุงได้ตรงจุด -

เพิ่มประสิทธิภาพและผลผลิต (Productivity)

ใช้ข้อมูลจริงปรับปรุงแผนผลิต ลดเวลารอคอย และบริหารทรัพยากรให้คุ้มค่า -

รองรับการเชื่อมต่อกับระบบ ERP หรือ MES

ทำให้ข้อมูลการผลิตเชื่อมโยงกับระบบธุรกิจ เช่น การจัดซื้อ วางแผนวัสดุ หรือควบคุมต้นทุน -

สร้างมาตรฐานโรงงานสู่ Smart Factory

ระบบควบคุมการผลิตคือรากฐานของการทำ Smart Factory ที่ขับเคลื่อนด้วยข้อมูล (Data-Driven Manufacturing)

เทคโนโลยีที่ใช้ในระบบควบคุมการผลิต

- PLC (Programmable Logic Controller): ใช้ควบคุมเครื่องจักรและกระบวนการแบบเรียลไทม์

- SCADA / HMI: ระบบควบคุมและแสดงผลในรูปแบบภาพ เพื่อให้ผู้ปฏิบัติงานเห็นสถานะของสายการผลิต

- MES (Manufacturing Execution System): ระบบบริหารจัดการการผลิตที่รวมข้อมูลจากหลายเครื่องจักร

- IoT Gateway / Edge Computer: อุปกรณ์เชื่อมโยงข้อมูลจากเครื่องจักรไปยัง Cloud หรือระบบฐานข้อมูลกลาง

- AI & Machine Learning: ใช้ทำนายความผิดปกติ (Predictive Maintenance) และเพิ่มประสิทธิภาพการผลิตอัตโนมัติ

ตัวอย่างการใช้งานจริง

ขอแนะนำ Smart Popup Factory จาก Appomax ซึ่งเป็น demo use case ที่ทำขึ้นมาเพื่อให้เห็นภาพ การควบคุมการผลิตในโรงงานมากที่สุด ตั้งแต่การวางแผนการผลิต ไปจนถึงการรายงานผล

ระบบควบคุมการผลิต (Production Control System) ไม่ใช่แค่เครื่องมือควบคุมเครื่องจักร แต่คือระบบที่รวมข้อมูล การวิเคราะห์ และการตัดสินใจไว้ในที่เดียว เพื่อให้โรงงานผลิตได้อย่างมีประสิทธิภาพสูงสุด สร้างความโปร่งใสในทุกขั้นตอน ลดต้นทุน และยกระดับสู่ Smart Factory อย่างยั่งยืน

ศูนย์รวมข้อมูล MES

ทั้งหมดนี้รวมไว้ในที่เดียว!

ศูนย์รวมความรู้ MES สำหรับเจ้าของโรงงาน วิศวกร และผู้ประกอบการอุตสาหกรรมที่อยากยกระดับการผลิตด้วยระบบอัจฉริยะ