ในอุตสาหกรรมการผลิต “ต้นทุนการซ่อมบำรุง” มักเป็นตัวแปรที่ควบคุมยากที่สุดตัวหนึ่ง เพราะเกี่ยวข้องทั้งเครื่องจักร คน และเวลา ถ้าไม่มีระบบที่ดีพอ ค่าใช้จ่ายบำรุงรักษาอาจพุ่งสูงขึ้นแบบไม่รู้ตัว แต่ข่าวดีคือ วันนี้ระบบ CMMS (Computerized Maintenance Management System) เช่น MaintainX สามารถช่วยให้โรงงาน “มองเห็นและควบคุมต้นทุนซ่อมบำรุงได้แบบเรียลไทม์”

บทความนี้จะพาไปดู 3 สาเหตุหลักที่ทำให้ต้นทุนซ่อมบำรุงสูง และวิธีที่ CMMS เข้ามาช่วย “ลดต้นทุนซ่อมบำรุง” ได้อย่างมีประสิทธิภาพ

1. การซ่อมแบบ “รอให้เสียก่อน”

สาเหตุอันดับหนึ่งของค่าใช้จ่ายบานปลายคือการซ่อมแบบ Reactive Maintenance หรือการรอให้เครื่องจักรเสียก่อนถึงจะซ่อม ซึ่งมักทำให้เกิด

- การหยุดไลน์ผลิตกระทันหัน (Downtime)

- การใช้ชิ้นส่วนสำรองแบบเร่งด่วน (ค่าใช้จ่ายสูง)

- การใช้แรงงานล่วงเวลาในการซ่อม

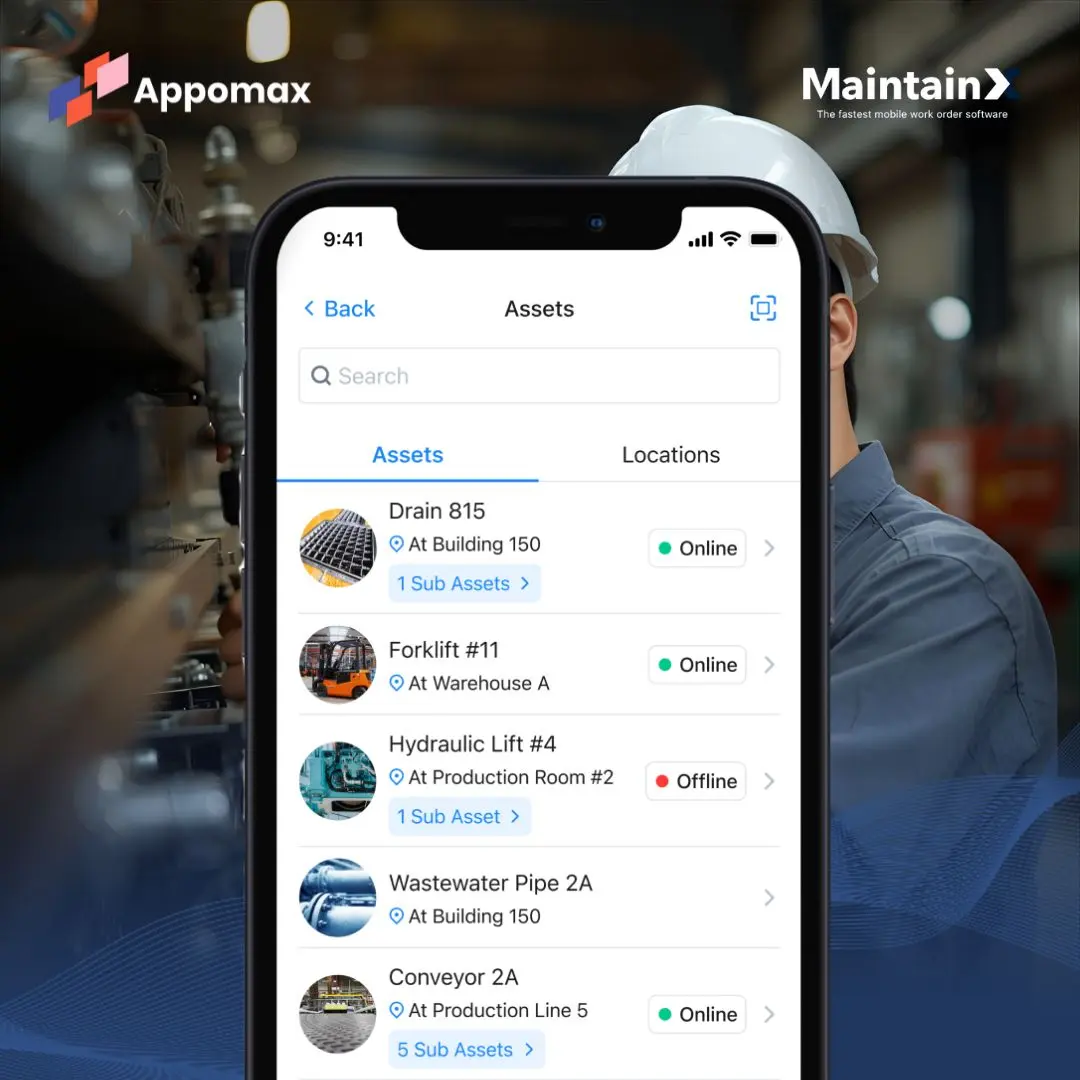

CMMSระบบ อย่าง MaintainX จะช่วยให้โรงงานเปลี่ยนจาก “ซ่อมเมื่อเสีย” มาเป็น Preventive Maintenance (PM) โดยสามารถ

- สร้างตารางงานซ่อมเชิงป้องกันอัตโนมัติตามชั่วโมงการทำงานจริงของเครื่อง

- แจ้งเตือนล่วงหน้าก่อนถึงกำหนดซ่อม

- เก็บประวัติการซ่อมแต่ละครั้งเพื่อประเมินแนวโน้มปัญหา

ผลลัพธ์คือ ลดโอกาสเครื่องเสียแบบไม่คาดคิด และ ลดค่าใช้จ่ายบำรุงรักษาโดยรวมได้อย่างชัดเจน

2. การไม่รู้ต้นทุนซ่อมต่อเครื่องจักรแต่ละตัว

![]()

ในหลายโรงงาน ไม่มีข้อมูลที่ชัดเจนว่า “เครื่องจักรตัวไหนซ่อมบ่อยที่สุด” หรือ “เงินทั้งหมดที่ใช้ซ่อมในแต่ละเดือนมาจากเครื่องตัวใด” นี่คือสาเหตุที่ทำให้ผู้บริหารไม่สามารถ ประเมินค่าซ่อม ได้แม่นยำ

MaintainX มีฟังก์ชัน Reporting & Analytics ที่ตอบโจทย์ข้อนี้โดยตรง

1. Total Reported Time Spent - แสดงจำนวนชั่วโมงทั้งหมดที่บันทึกใน Work Orders สามารถคลิกเพื่อดูรายการงานและรายละเอียดแต่ละงานได้

2. Total Reported Cost Spent - แสดงค่าใช้จ่ายรวมที่บันทึกใน Work Orders (ไม่รวมค่าอะไหล่) คลิกเพื่อดูรายการและรายละเอียดแต่ละงานได้

3. Bar Chart (Time vs. Cost Reports) - กราฟแท่งแสดงเวลาหรือค่าใช้จ่ายในแต่ละช่วงเวลา สามารถวางเมาส์ดูยอดรวม หรือคลิกดูรายการงานของช่วงนั้นได้

4. Time Reported / Cost Reported Toggle - ปุ่มสลับระหว่างการแสดงผลกราฟแบบ “เวลา” และ “ค่าใช้จ่าย” เพื่อเปรียบเทียบข้อมูลได้ง่ายในหน้าเดียว

- ระบบสามารถติดตามและบันทึกค่าใช้จ่ายตามเครื่องจักร (Cost by Asset)

- แยกค่าแรง อะไหล่ และเวลาการซ่อมออกจากกัน

- แสดง Dashboard เพื่อให้ผู้บริหารเห็นแนวโน้มการซ่อมในแต่ละช่วงเวลา

เมื่อข้อมูลทั้งหมดอยู่ในที่เดียว โรงงานสามารถวิเคราะห์ได้ทันทีว่าเครื่องใดคือ “ตัวดูดงบซ่อม” และสามารถวางแผน ลดต้นทุนซ่อมบำรุง ได้อย่างแม่นยำมากขึ้น

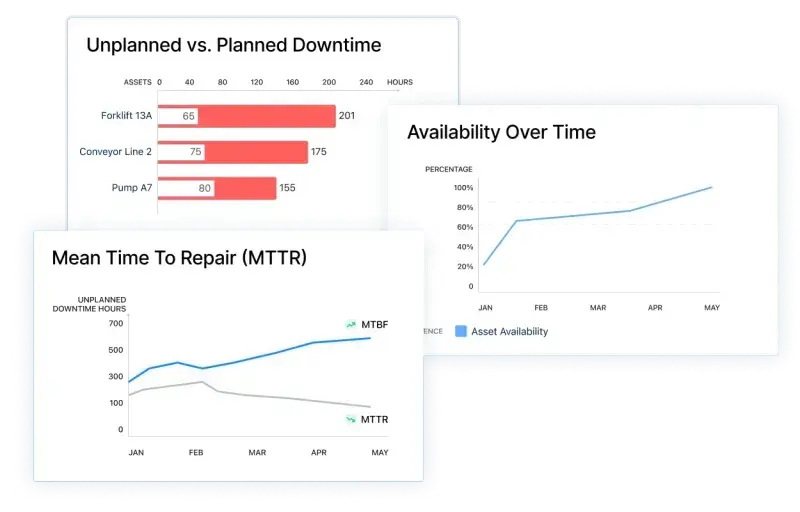

3. การขาดระบบติดตามและวิเคราะห์ข้อมูลซ่อม

ในอดีต ฝ่ายซ่อมบำรุงอาจใช้ Excel หรือกระดาษในการจดบันทึก ทำให้ข้อมูลกระจัดกระจายและไม่สามารถนำมาวิเคราะห์ได้ CMMS เข้ามาแก้ปัญหานี้โดยเปลี่ยน “ข้อมูลการซ่อม” ให้กลายเป็น ฐานข้อมูลวิเคราะห์เชิงกลยุทธ์ (Maintenance Intelligence)

ด้วย MaintainX โรงงานสามารถ

- ดูประสิทธิภาพของทีมซ่อมในแต่ละเดือน (เช่น Mean Time to Repair, MTTR)

- วิเคราะห์สาเหตุซ้ำซากของปัญหา (Recurring Failure Analysis)

- ประเมินแนวโน้มการเสื่อมของเครื่องจักรจากประวัติการซ่อม

ผลที่ได้คือ ผู้จัดการฝ่ายซ่อมสามารถ “คาดการณ์ค่าใช้จ่ายล่วงหน้า” และลดการซ่อมซ้ำที่ไม่จำเป็น ทำให้ค่าใช้จ่ายบำรุงรักษาทั้งระบบลดลงอย่างมีนัยสำคัญ

บทสรุป: ลดต้นทุนซ่อมบำรุงได้จริง ด้วย MaintainX

ในยุคที่โรงงานต้องแข่งขันด้านประสิทธิภาพ ระบบ CMMS อย่าง MaintainX ช่วยให้ทีมซ่อมบำรุงทำงานอย่างเป็นระบบ โปร่งใส และขับเคลื่อนด้วยข้อมูล ไม่ใช่สัญชาตญาณ ผลคือโรงงานสามารถ

- ลดต้นทุนซ่อมบำรุง ได้อย่างต่อเนื่อง

- ประเมินค่าซ่อมล่วงหน้า ได้อย่างแม่นยำ

- บริหารงบซ่อมบำรุงแบบเรียลไทม์ ผ่านรายงานและแดชบอร์ดอัจฉริยะ

CMMS จึงไม่ใช่แค่เครื่องมือจัดตารางงานซ่อม แต่คือ ระบบบริหารต้นทุนบำรุงรักษาในยุคดิจิทัล ที่ช่วยให้โรงงานรู้ทุกบาทที่จ่าย และเห็นทุกโอกาสในการประหยัด.