TPM คืออะไร? รู้จักกับ Total Productive Maintenance แนวคิดบำรุงรักษาที่เปลี่ยนโรงงานให้มีประสิทธิภาพสูงสุด

TPM (Total Productive Maintenance) คือแนวคิดการบำรุงรักษาแบบองค์รวม ที่มุ่งให้ทุกคนในองค์กรมีส่วนร่วมในการดูแลรักษาเครื่องจักร เพื่อให้เครื่องจักรพร้อมทำงานตลอดเวลาโดยไม่เกิดการหยุดชะงักหรือเสียหายอย่างไม่คาดคิด เป้าหมายของ TPM ไม่ได้มีแค่ “การซ่อมเครื่อง” แต่คือ “การป้องกันไม่ให้เครื่องต้องถูกซ่อม”

แนวคิด TPM กลายเป็นส่วนสำคัญของ Lean Manufacturing และ Industry 4.0 ที่เน้นการเพิ่มประสิทธิภาพ ลดของเสีย และยกระดับความพร้อมของเครื่องจักร (OEE – Overall Equipment Effectiveness)

วัตถุประสงค์ TPM: ทำไมโรงงานยุคใหม่ต้องให้ความสำคัญกับ TPM

วัตถุประสงค์ของ TPM มีอยู่ 3 ด้านหลัก คือ

- เพิ่มประสิทธิภาพสูงสุดของเครื่องจักร – ลด Downtime, ลดของเสีย และเพิ่มอัตราการใช้เครื่องจักรให้ได้เต็มศักยภาพ

- ส่งเสริมการมีส่วนร่วมของพนักงานทุกระดับ – ตั้งแต่ฝ่ายผลิต ฝ่ายซ่อมบำรุง ไปจนถึงฝ่ายบริหาร ทุกคนมีส่วนร่วมในกระบวนการบำรุงรักษา

- สร้างวัฒนธรรมการปรับปรุงอย่างต่อเนื่อง (Continuous Improvement) – ผ่านกิจกรรมเล็กๆ เช่น การทำ 5ส, Kaizen, หรือ Autonomous Maintenance

กล่าวได้ว่า TPM เป็นสะพานเชื่อมระหว่าง “เครื่องจักรที่เสถียร” และ “คนที่ดูแลเครื่องได้อย่างเข้าใจจริง”

หลักการ TPM 8 เสาหลัก (Eight Pillars of TPM)

แนวทาง TPM ประกอบด้วย 8 เสาหลัก (8 Pillars of TPM) ที่ครอบคลุมทุกมิติของการดูแลเครื่องจักร ได้แก่

- Autonomous Maintenance (AM) – ให้พนักงานฝ่ายผลิตดูแลเครื่องจักรขั้นพื้นฐาน เช่น ทำความสะอาด ตรวจสอบเบื้องต้น

- Planned Maintenance – วางแผนบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) ตามชั่วโมงการทำงานจริง

- Quality Maintenance – ป้องกันปัญหาคุณภาพตั้งแต่ต้นเหตุของเครื่องจักร

- Focused Improvement (Kobetsu Kaizen) – วิเคราะห์สาเหตุรากของปัญหา (Root Cause) และปรับปรุงอย่างต่อเนื่อง

- Early Equipment Management – ออกแบบเครื่องจักรใหม่โดยคำนึงถึงการบำรุงรักษาง่าย

- Training and Education – พัฒนาทักษะพนักงานทุกระดับ

- Safety, Health, and Environment (SHE) – สร้างสภาพแวดล้อมการทำงานที่ปลอดภัย

- Office TPM – ขยายแนวคิด TPM ไปยังงานสำนักงาน เช่น การลดเอกสารซ้ำซ้อน

ประโยชน์ TPM ที่โรงงานจะได้รับ

เมื่อโรงงานนำ TPM ไปใช้ได้อย่างจริงจัง ผลลัพธ์ที่เห็นได้ชัดเจนคือ

- ลด Downtime ของเครื่องจักรจากการเสียอย่างไม่คาดคิด

- เพิ่มประสิทธิภาพการผลิต (OEE) ทั้งด้าน Availability, Performance และ Quality

- ยืดอายุการใช้งานเครื่องจักร เพราะได้รับการดูแลอย่างต่อเนื่อง

- ลดต้นทุนซ่อมบำรุงระยะยาว จากการเปลี่ยนแนวคิด “รอให้พังแล้วซ่อม” ไปเป็น “บำรุงก่อนเสีย”

- เพิ่มความปลอดภัยและความพึงพอใจของพนักงาน เพราะทุกคนรู้สึกมีส่วนร่วมในกระบวนการ

ขั้นตอนการทำ TPM ให้ได้ผลจริงในโรงงาน

การเริ่มต้นทำ TPM ต้องอาศัยทั้ง “ระบบ” และ “วินัย” โดยมีขั้นตอนหลักดังนี้

- ประเมินสถานะปัจจุบันของเครื่องจักร – ตรวจสอบปัญหา Downtime, Breakdown และ Loss ต่างๆ

- ตั้งเป้าหมาย OEE และ KPI ด้าน Maintenance

- เริ่มกิจกรรม Autonomous Maintenance (AM) – ให้พนักงานเริ่มจากงานดูแลง่ายๆ

- สร้างแผน Preventive Maintenance (PM Plan) ด้วย CMMS หรือ TPM Software

- ติดตามและวิเคราะห์ข้อมูลการซ่อมบำรุง – ใช้ระบบดิจิทัลในการเก็บข้อมูล

- สื่อสารผลลัพธ์และพัฒนาอย่างต่อเนื่อง (Kaizen)

โปรแกรม TPM และ TPM Software ช่วยอะไรได้บ้าง?

ในยุคอุตสาหกรรมดิจิทัล การทำ TPM แบบใช้กระดาษหรือ Excel ไม่สามารถตอบโจทย์ได้อีกต่อไป โรงงานชั้นนำจึงเริ่มใช้ TPM Software หรือ CMMS (Computerized Maintenance Management System) เพื่อช่วยบริหารการบำรุงรักษาได้อย่างเป็นระบบ

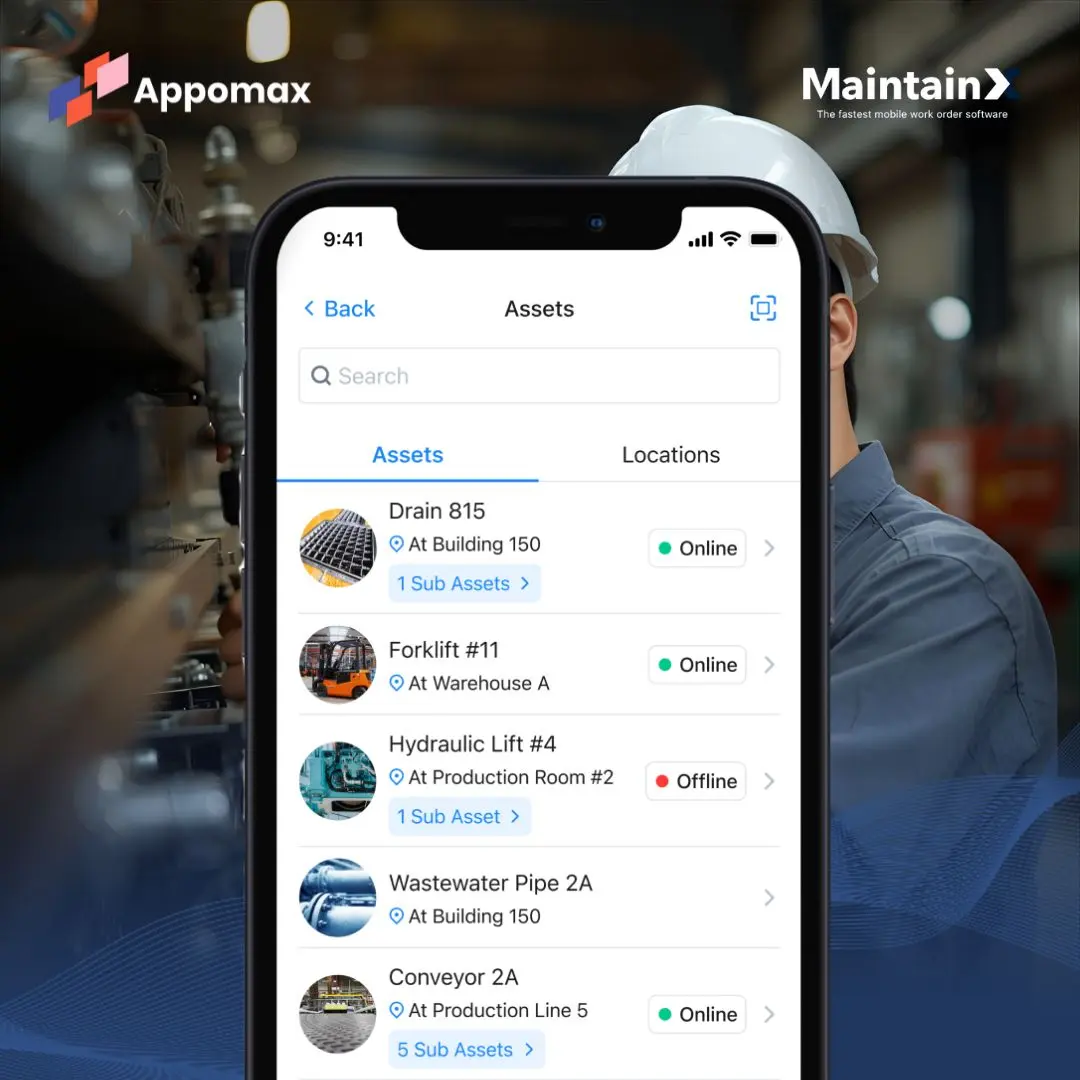

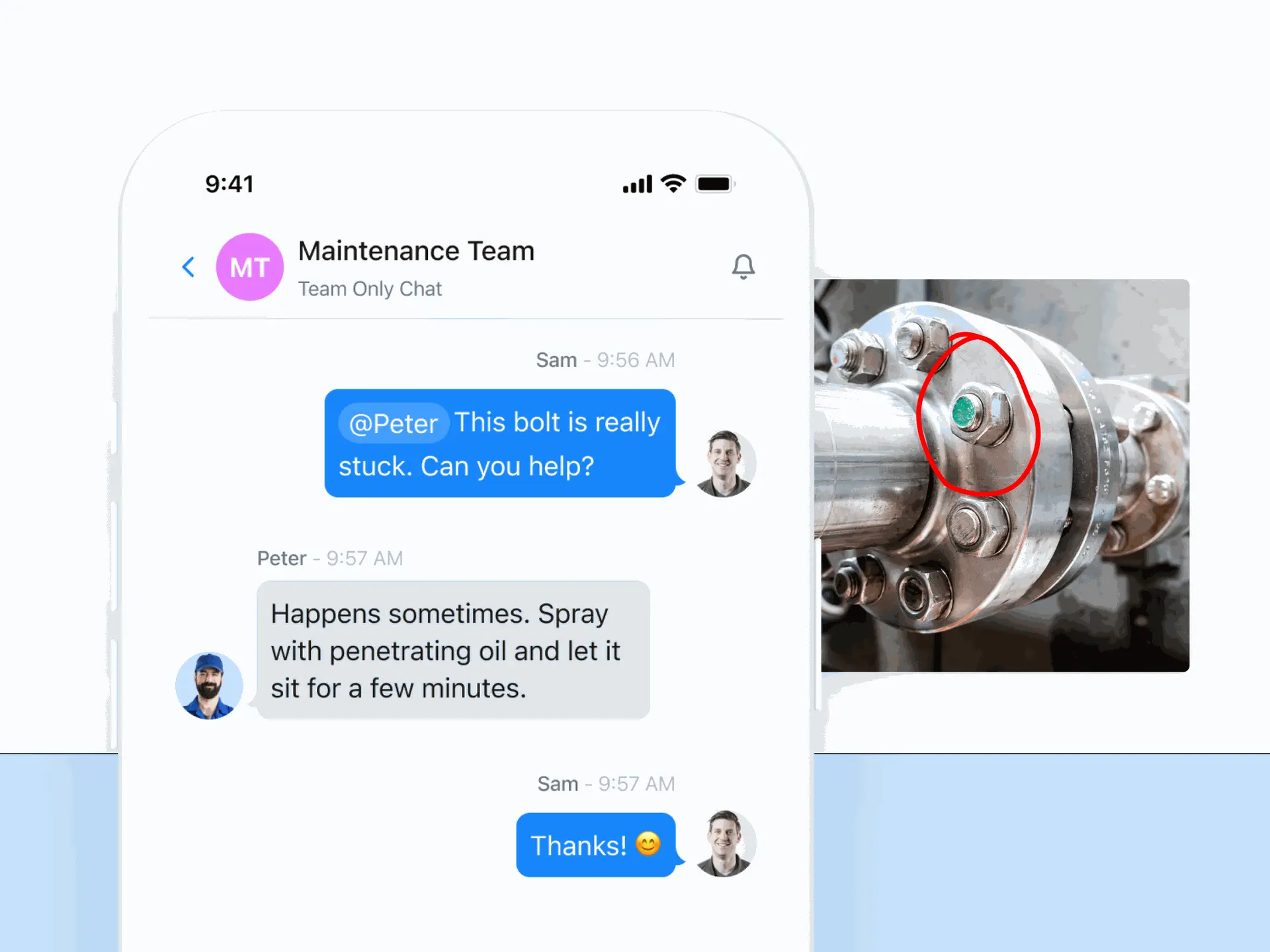

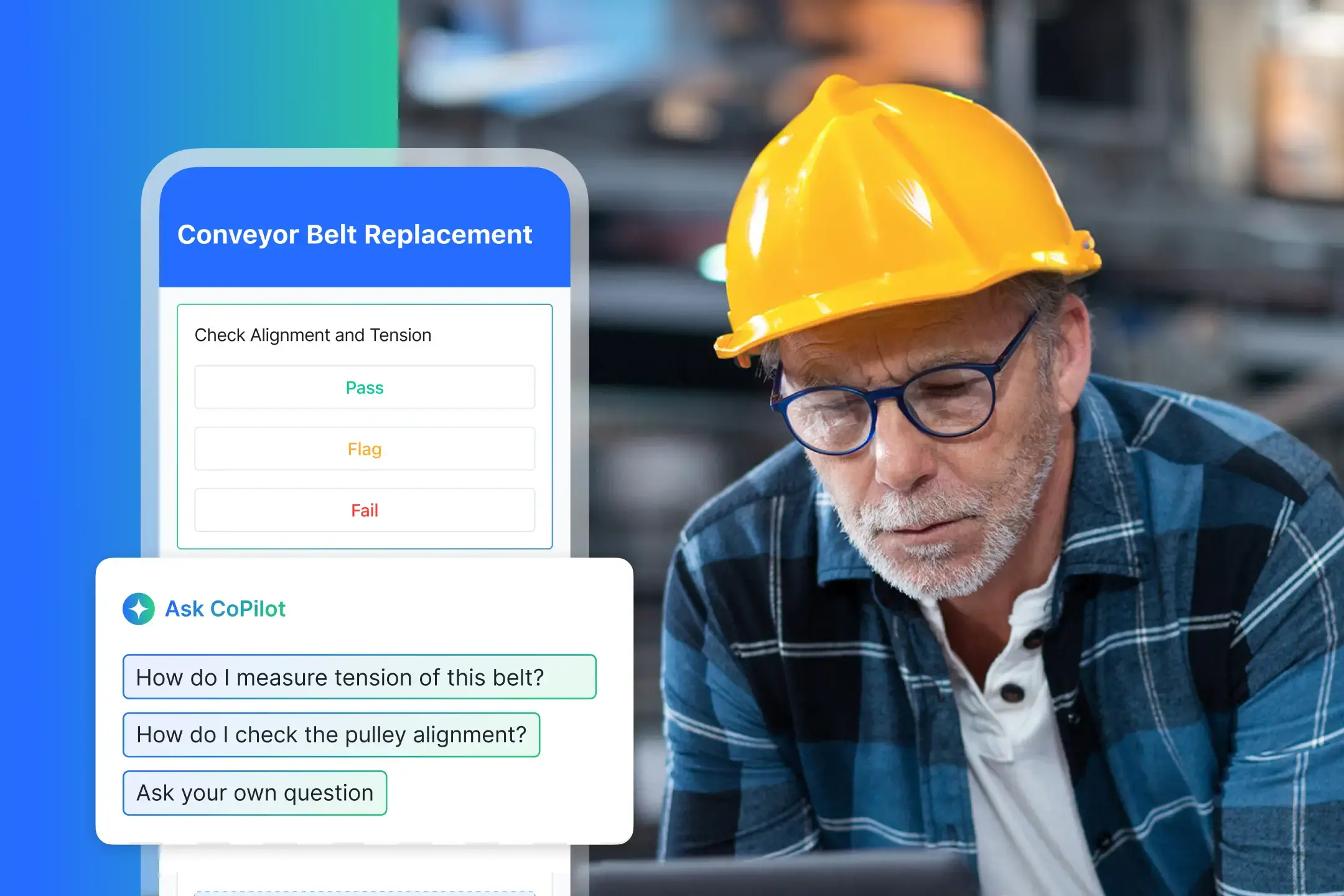

ตัวอย่างเช่น MaintainX จาก Appomax เป็นแพลตฟอร์มที่ช่วยให้องค์กรสามารถทำ TPM ได้ครบวงจร

- บันทึกและวางแผน Preventive Maintenance

- สร้าง Work Order ให้ช่างซ่อมผ่านมือถือ

- เชื่อมต่อกับ IoT Sensor เพื่อ Trigger งานบำรุงตามสภาพจริงของเครื่องจักร

MaintainX จึงเป็นเหมือน “ระบบสนับสนุนการทำ TPM แบบดิจิทัล” ที่เปลี่ยนการบำรุงรักษาให้กลายเป็นข้อมูลที่วิเคราะห์ได้และต่อยอดสู่ Smart Factory อย่างแท้จริง

TPM ในโรงงานยุค Industry 4.0

เมื่อแนวคิด TPM ถูกผนวกเข้ากับเทคโนโลยี IIoT (Industrial Internet of Things) และ AI Analytics โรงงานสามารถยกระดับจากการ “บำรุงตามแผน” ไปสู่ “บำรุงเชิงพยากรณ์ (Predictive Maintenance)” ที่ระบบสามารถวิเคราะห์ข้อมูลสั่นสะเทือน อุณหภูมิ หรือพลังงาน เพื่อคาดการณ์ว่าเครื่องจักรจะเสียเมื่อใด

นี่คืออนาคตของ TPM ที่ไม่ได้หยุดอยู่แค่การดูแลเครื่อง แต่เป็นการใช้ “ข้อมูล” เพื่อรักษาความพร้อมของทั้งสายการผลิต

สรุป: TPM คือจุดเริ่มต้นของโรงงานที่มีประสิทธิภาพและยั่งยืน

TPM หรือ Total Productive Maintenance ไม่ใช่แค่แนวคิดทางทฤษฎี แต่คือระบบที่พิสูจน์แล้วว่าช่วยลดของเสีย เพิ่มประสิทธิภาพ และสร้างวัฒนธรรมการดูแลเครื่องจักรอย่างยั่งยืน

และเมื่อแนวคิดนี้ถูกต่อยอดด้วยเครื่องมืออย่าง TPM Software หรือ CMMS อย่าง MaintainX จาก Appomax โรงงานของคุณจะสามารถก้าวสู่ระดับ Smart Maintenance ได้อย่างแท้จริง — เพราะทุกการซ่อมบำรุง จะกลายเป็น “ข้อมูลที่สร้างมูลค่า”