ในโลกของโรงงานยุคปัจจุบัน มีข้อมูลหลั่งไหลเข้ามาจาก เครื่องจักร, เซนเซอร์, ระบบ MES/SCADA, และ ERP มากมาย — แต่สิ่งที่ท้าทายคือ แปลงข้อมูลดิบเหล่านี้ให้กลายเป็น “การตัดสินใจ” ที่มีประสิทธิภาพ โดยไม่รอให้เกิดปัญหาเสียหายเสียก่อน

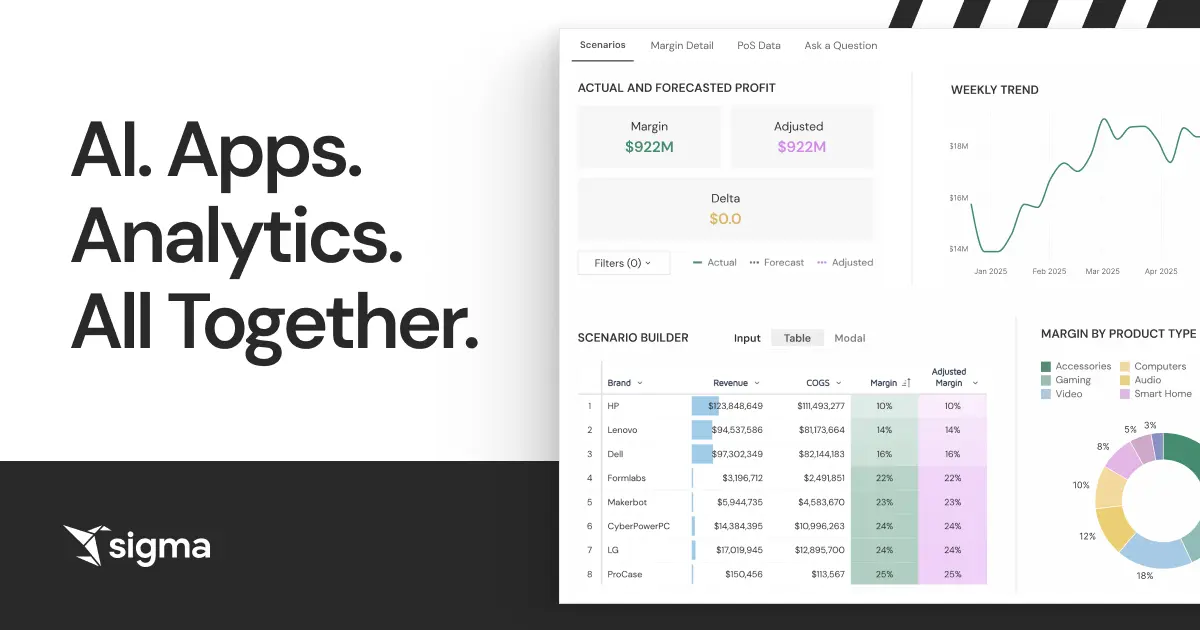

แพลตฟอร์มอย่าง Sigma ซึ่งเป็นโซลูชัน Business Intelligence (BI) แบบ self-service นั้นสามารถช่วยให้โรงงานของคุณเริ่มต้นจาก “รู้ว่าเกิดอะไรขึ้น” → “ทำไมถึงเกิด” → “จะทำอะไรต่อได้” ได้อย่างคล่องตัว รวมถึงรองรับการเติบโตในอนาคตได้อีกด้วย

บทความนี้จะเรียงลำดับหัวใจของการใช้งาน BI ในโรงงาน พร้อมกับโฟกัสว่า Sigma สามารถเติมเต็มช่องว่างไหนได้บ้าง — สำหรับ APPOMAX ที่ทำหน้าที่เป็นพาร์ทเนอร์สำหรับผู้ผลิตไทย นี่คือโอกาสดีในการสื่อสารคุณค่าและแผนงานที่เป็นรูปธรรม

ทำไมโรงงานต้อง Business Intelligence

ก่อนที่จะพูดถึง Sigma โดยเฉพาะ เรามาดูภาพรวมว่า BI เข้ามามีบทบาทอย่างไรในโรงงาน

- โรงงานมีข้อมูลจาก หลายแหล่ง เช่น production line, quality control, inventory, supply-chain — การรวมศูนย์ข้อมูล (data integration) ทำให้เกิดภาพรวมที่ชัดเจนยิ่งขึ้น Illinois Manufacturers' Association+1

- ด้วย BI โรงงานสามารถติดตาม KPI แบบเรียลไทม์ เช่น equipment uptime, yield rate, downtime costs Big Data Centric+1

- ลดการตัดสินใจแบบ reactive (รอให้ปัญหาเกิดแล้วแก้) ไปสู่แบบ proactive — เช่นคาดการณ์การซ่อมบำรุง (predictive maintenance) หรือปรับแผนการผลิตก่อนเกิดคอขวด Matellio+1

- เมื่อระบบ BI ถูกใช้อย่างถูกต้องแล้วจะกลายเป็น “แหล่งความจริง” (single source of truth) สำหรับการวางกลยุทธ์และ continuous improvement

เจาะลึก Sigma ในฐานะโซลูชัน BI สำหรับโรงงาน

ทีนี้มาดูว่า Sigma มีจุดเด่นอะไร และเหมาะกับโรงงานอย่างไร

จุดเด่นของ Sigma

- เป็นแพลตฟอร์ม BI ที่ออกแบบให้ใช้งานโดยผู้ใช้ทั่วไป (ไม่ต้องเขียนโค้ดเยอะ) โดยอินเทอร์เฟซคล้ายสเปรดชีต ทำให้ทีมโรงงาน/ฝ่ายวิเคราะห์ข้อมูลเข้าถึงได้ง่าย Sigma Computing+1

- รองรับการเชื่อมโยงกับ data warehouse และ lakehouse สมัยใหม่ เช่น Databricks ซึ่งโรงงานที่มี IoT/เซนเซอร์จำนวนมากจะได้ประโยชน์ Sigma Computing

- ใช้งานได้ทั้ง ad-hoc analytics, dashboard real-time, และ exploratory analysis — ช่วยให้ผู้ใช้ไม่ต้องรอ IT หรือ data team เสมอไป

เหมาะกับโรงงานในด้านใด

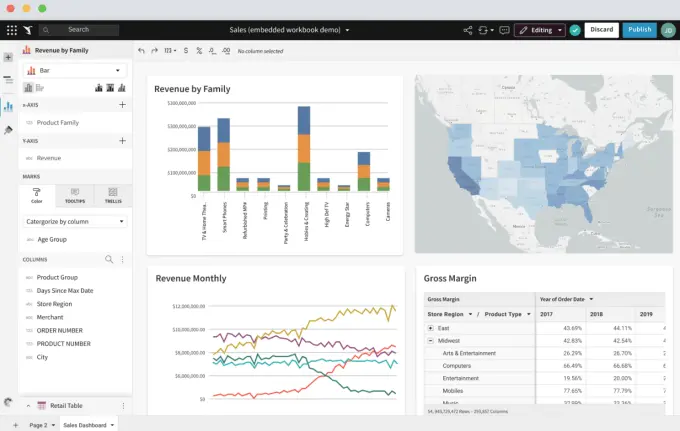

- การมอนิเตอร์สายการผลิต: สามารถแสดงสถานะเครื่องจักร, แทร็ก throughput, ตรวจจับคอขวดได้ Sigma Computing

- การควบคุมคุณภาพ: พบแนวโน้มหรือ pattern ผิดปกติใน production data ที่อาจบ่งชี้การเกิด defect หรือ scrap ก่อนลุกลาม Sigma Computing+1

- Inventory และซัพพลายเชน: โรงงานที่มี ERP/SCADA/IoT หลายระบบ เชื่อมข้อมูลมาวิเคราะห์ได้ด้วย BI เพื่อปรับแผนการ stock, ลด stock-out หรือเก็บสต็อกมากเกิน Sigma Computing+1

- การตัดสินใจแบบรองรับอนาคต: เมื่อระบบ BI พร้อม ก็สามารถต่อยอดไปยัง AI/ML – เช่น predictive analytics – เพื่อยกระดับประสิทธิภาพ Harvard Business Review+1

แนะนำสำหรับโรงงานที่ต้องการเริ่มกับ Sigma

เพื่อนำ Sigma มาปรับใช้ในโรงงานของลูกค้า นี่คือกรอบการดำเนินงานที่แนะนำ

-

วิเคราะห์สถานะปัจจุบัน (As-Is Assessment)

- กำหนดแหล่งข้อมูล: SCADA / MES / ERP / IoT / Sensor

- ตรวจสอบคุณภาพข้อมูล: ครบ เชื่อถือได้ พร้อมใช้

- กำหนด pain point: เช่น Downtime บ่อย, Yield ต่ำ, Inventory สูง

-

กำหนดเป้าหมายและ KPI ที่ชัดเจน

- ตัวอย่าง KPI: OEE (Overall Equipment Effectiveness), Yield, Scrap Rate, Mean Time Between Failures (MTBF)

- กำหนดเป้าหมายเช่น “ลด downtime 10% ใน 6 เดือน” หรือ “ลด scrap 5% ภายใน Q4”

-

เลือกชุดข้อมูลและเชื่อมต่อกับ Sigma

- รวมข้อมูลจากแหล่งต่างๆ → Data warehouse หรือ lakehouse

- เชื่อมต่อ Sigma เข้ากับแหล่งข้อมูล

- สร้าง dashboard ต้นแบบ (prototype) สำหรับ pilot lineหรือเครื่องจักรตัวอย่าง

-

ออกแบบ Dashboard และรายงาน (Visualization & Reporting)

- เลือก widget/กราฟที่เหมาะ: trend analysis, heatmap, Pareto chart

- กำหนดสิทธิผู้ใช้งาน: ผู้บริหาร, ฝ่ายผลิต, ฝ่ายคุณภาพ

- สร้าง alert/notification หาก KPI เกินเกณฑ์

-

ใช้งานจริงและวัดผล (Go-Live & Measure)

- เปิดใช้งาน pilot ในสายการผลิตจริง

- เก็บข้อมูลใช้งาน, feedback จากผู้ใช้

- วัดผลตาม KPI ที่ตั้งไว้

-

ปรับปรุงและต่อยอด (Refinement & Scale-Up)

- ขยายไปยังเครื่องจักรหรือโซนอื่น

- เตรียมใช้ AI/ML จากข้อมูลสะสม (เช่น predictive maintenance)

- สร้างวัฒนธรรม data-driven ในองค์กร

สรุป

ในฐานะ ที่ APPOMAX เป็นผู้ให้บริการ Solution สำหรับโรงงานก็มีโอกาสดีมากที่จะใช้ Sigma เป็นหัวใจของบริการ BI สำหรับลูกค้า ด้วยการช่วยโรงงานแปลงข้อมูลให้กลายเป็น อินไซท์ → ตัดสินใจ → ปรับปรุงอย่างต่อเนื่อง