ในยุคที่อุตสาหกรรมทั่วโลกเผชิญกับการแข่งขันที่เข้มข้นและความต้องการของผู้บริโภคที่เปลี่ยนแปลงอย่างรวดเร็ว การพึ่งพาการทำงานแบบ Manual หรือระบบที่ไม่สามารถสื่อสารกันได้กลายเป็นข้อจำกัดที่ฉุดรั้งการเติบโต โรงงานจำนวนมากเริ่มมองหาวิธีการใหม่ๆ ที่จะช่วยให้การผลิต มีประสิทธิภาพมากขึ้น ต้นทุนต่ำลง และตอบสนองลูกค้าได้เร็วขึ้น

หนึ่งในคำตอบที่ถูกพูดถึงมากที่สุดในวันนี้คือ Smart Factory หรือ โรงงานอัจฉริยะ ซึ่งเป็นหัวใจของ การเปลี่ยนผ่านสู่ Industry 4.0 บทความนี้จะอธิบายว่า Smart Factory คืออะไร, ทำงานอย่างไร, มีประโยชน์อะไร และทำไมโรงงานของคุณควรเริ่มต้น “วันนี้” ไม่ใช่ “วันหน้า”

Smart Factory คืออะไร?

Smart Factory (โรงงานอัจฉริยะ) คือโรงงานที่นำเทคโนโลยีดิจิทัลและระบบอัตโนมัติมาใช้ควบคู่กับข้อมูล (Data-driven) เพื่อทำให้กระบวนการผลิตสามารถ:

- เชื่อมต่อ (Connected): เครื่องจักร อุปกรณ์ และระบบต่างๆ สามารถสื่อสารกันได้แบบ Real-time ผ่าน IIoT (Industrial Internet of Things)

- วิเคราะห์ (Analyzed): ข้อมูลจากสายการผลิตถูกเก็บรวมและวิเคราะห์ด้วย AI, Big Data, และ Machine Learning เพื่อหาความผิดปกติและโอกาสปรับปรุง

- ปรับตัว (Adaptive): โรงงานสามารถปรับกระบวนการผลิตได้อัตโนมัติ เช่น การเปลี่ยนแปลงตามออเดอร์ลูกค้า หรือสภาวะการผลิตจริง

กล่าวง่ายๆ Smart Factory คือการเปลี่ยนโรงงานให้ คิดได้ – วิเคราะห์ได้ – ตัดสินใจได้ บนพื้นฐานของข้อมูลที่แม่นยำ ไม่ใช่แค่การทำงานแบบเครื่องจักรที่สั่งแล้วทำตาม

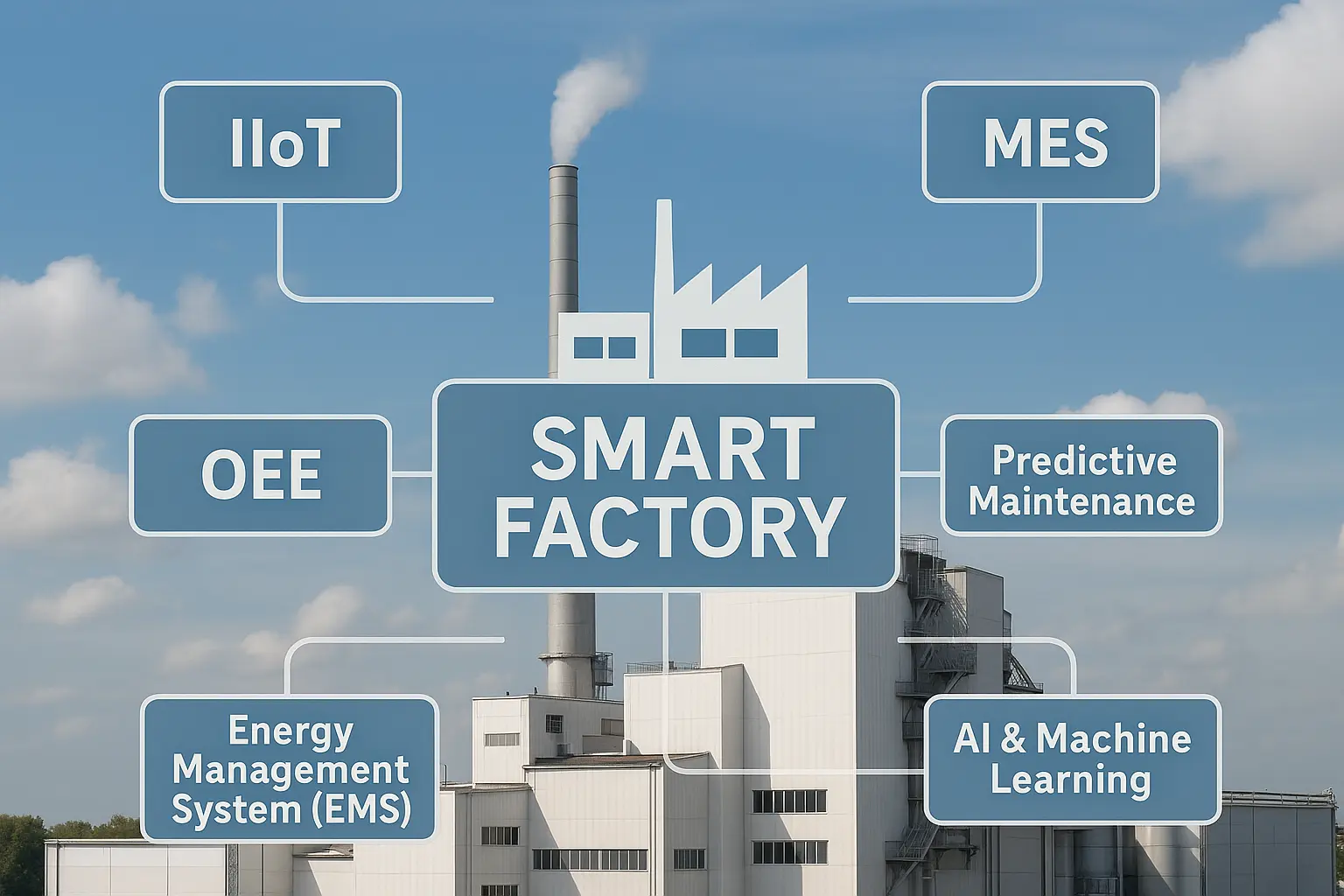

เทคโนโลยีหลักที่อยู่เบื้องหลัง Smart Factory

การสร้าง Smart Factory ไม่ใช่เพียงแค่ “การซื้อเครื่องจักรใหม่” แต่คือการบูรณาการเทคโนโลยีหลายด้านเข้าด้วยกัน

-

IIoT (Industrial Internet of Things)

- เซ็นเซอร์และอุปกรณ์ IoT เก็บข้อมูลจากเครื่องจักร เช่น อุณหภูมิ ความเร็ว แรงดัน การใช้พลังงาน

- Gateway ทำหน้าที่รวบรวมข้อมูลและส่งต่อไปยังระบบกลาง

-

MES (Manufacturing Execution System)

- ระบบที่คอยบริหารจัดการการผลิตในระดับหน้างาน (Shop Floor)

- แสดงข้อมูลการผลิตแบบ Real-time, ตรวจสอบ OEE, วางแผนการผลิต และติดตามงาน

-

OEE (Overall Equipment Effectiveness)

- ตัวชี้วัดสำคัญที่ใช้ตรวจสอบประสิทธิภาพเครื่องจักร (Availability, Performance, Quality)

- เป็นข้อมูลสำคัญที่บอกว่าเครื่องจักรและสายการผลิตทำงานได้คุ้มค่าหรือไม่

-

Predictive Maintenance

- ใช้ข้อมูลจากเซ็นเซอร์ เช่น Vibration หรือ Power Meter วิเคราะห์สภาพเครื่องจักร

- คาดการณ์ความเสียหายก่อนเกิดจริง ลด Downtime และค่าใช้จ่ายในการซ่อม

-

Energy Management System (EMS)

- เฝ้าระวังและบริหารจัดการการใช้พลังงานในโรงงาน

- ลดค่าไฟและเพิ่มประสิทธิภาพการใช้พลังงาน พร้อมสนับสนุนเป้าหมาย ESG

-

AI & Machine Learning

- วิเคราะห์ข้อมูลเชิงลึก เช่น การคาดการณ์ Demand การตรวจจับ Defect อัตโนมัติ

- สร้างความฉลาดในการตัดสินใจแบบ Real-time

ทำไมโรงงานควรเริ่มทำ Smart Factory วันนี้

1. เพิ่มประสิทธิภาพการผลิต (Productivity)

- ตรวจสอบการทำงานของเครื่องจักรแบบ Real-time

- ค้นหาคอขวดในสายการผลิตด้วย OEE

- ใช้ข้อมูลจริงในการปรับปรุงกระบวนการผลิต ไม่ใช่การคาดเดา

2. ลดต้นทุนและของเสีย (Cost Reduction)

- ลด Downtime ด้วย Predictive Maintenance

- ลดพลังงานที่สูญเสียไปโดยไม่จำเป็นด้วย EMS

- ตรวจจับสินค้าที่มีปัญหาเร็วขึ้น ลดของเสีย

3. เพิ่มคุณภาพและมาตรฐาน (Quality)

- ตรวจสอบคุณภาพสินค้าแบบอัตโนมัติ

- เก็บข้อมูลย้อนกลับเพื่อวิเคราะห์สาเหตุของ Defect

- ทำให้สินค้าได้มาตรฐานสม่ำเสมอ

4. ความยืดหยุ่นและการตอบสนอง (Flexibility & Customer Response)

- ปรับการผลิตตามคำสั่งซื้อได้อย่างรวดเร็ว

- ระบบ Scheduling อัตโนมัติช่วยจัดลำดับงานตาม Priority

5. ความยั่งยืนและ ESG (Sustainability)

- ลดการใช้พลังงานฟุ่มเฟือย

- ลดการปล่อยคาร์บอน

- เดินหน้าสู่ Green Factory ที่เป็นมิตรต่อสิ่งแวดล้อม

ตัวอย่าง Smart Factory จาก Appomax

ขอแนะนำ DEMO จาก Appomax ที่ชื่อว่า "Smart Popup Factory" ซึ่งในตัวอย่างนี้ จะมีการรวม โรงงานอัจฉริยะ เข้ากับ Solution ต่างๆไว้ด้วยกัน

กว่าจะมาเป็น Smart factory ในคลิปตัวอย่างประกอบด้วยอะไรบ้าง ?

- APS - วางแผนการดำเนินการ/การผลิต

- MES - เชื่อมต่อ Shop floor ให้สื่อสารรวมกับระบบ

- OEE - บ่งบอกภาพรวมของการผลิตแบ real-time

- UNS - รวบรวมข้อมูลทุกระบบเข้ากัน

เริ่มต้นทำ Smart Factory อย่างไร?

-

กำหนดเป้าหมาย

- ต้องการลดพลังงาน?

- ต้องการเพิ่ม OEE?

- ต้องการปรับปรุงคุณภาพ?

-

เริ่มจากโครงการเล็ก

- เช่น ติดตั้ง IoT Gateway + Power Meter บนเครื่องจักรสำคัญ

- ทำ Dashboard Real-time Monitoring

- ทดสอบ Predictive Maintenance กับมอเตอร์ที่ Critical

-

วางแผนขยาย

- เมื่อเห็นผลลัพธ์แล้ว ขยายไปสู่สายการผลิตทั้งหมด

- เชื่อมต่อกับ ERP หรือ Supply Chain

-

สร้างทีมงาน

- ฝึกอบรมบุคลากรให้เข้าใจการใช้ Data

- ใช้ที่ปรึกษาหรือ Partner ที่เชี่ยวชาญด้าน IIoT และ MES

ความท้าทายที่มักเจอในการทำ Smart Factory

- งบประมาณลงทุน (Budget): บางโรงงานคิดว่าต้องลงทุนสูง แต่จริงๆ เริ่มเล็กๆ ก็ได้

- ความพร้อมของทีม (People): บุคลากรต้องปรับ Mindset สู่ Data-driven

- การเชื่อมต่อระบบเก่า (Legacy System): ต้องมี Gateway หรือ Middleware เชื่อมต่อ PLC รุ่นเก่า

- การจัดการข้อมูล (Data Management): ต้องมีมาตรฐานการเก็บและวิเคราะห์ข้อมูลที่ชัดเจน

" Smart Factory ไม่ใช่อนาคต แต่คือปัจจุบัน "

โรงงานที่เริ่มวันนี้จะได้เปรียบในด้าน ต้นทุน คุณภาพ ความเร็ว และความยั่งยืน ในขณะที่โรงงานที่ยังไม่เริ่ม อาจตามไม่ทันคู่แข่งเริ่มจากสิ่งเล็กๆ เช่น การเก็บข้อมูลพลังงานและการผลิต แล้วค่อยๆ ขยายไปสู่ระบบเต็มรูปแบบ เพราะการเปลี่ยนโรงงานให้ฉลาดขึ้น ไม่ได้เกิดขึ้นในวันเดียว แต่เริ่มได้จากการตัดสินใจ “วันนี้”

ปรึกษา Appomax เพื่อเริ่ม Smart factory เลยวันนี้

✅ ทักเข้ามาปรึกษาเราได้ฟรี ไม่มีค่าใช้จ่าย

✅ นัดคุยกันเพื่อออกแบบ POC (Proof of Concept) ที่เหมาะกับโรงงานของคุณโดยเฉพาะ

คำถามที่พบบ่อยเกี่ยวกับ Smart factory

Appomax เชี่ยวชาญด้าน Industrial IoT และ Industry 4.0 Solutions ครอบคลุมตั้งแต่การเชื่อมต่อข้อมูลจากเครื่องจักร, การสร้าง Dashboard, ไปจนถึงระบบ MES และ Predictive Maintenance โดยทีมงานมีประสบการณ์ในหลายอุตสาหกรรมจริง

ไม่จำเป็นต้องลงทุนครั้งใหญ่ตั้งแต่แรก โรงงานสามารถเริ่มจาก โครงการ Pilot / POC (Proof of Concept) เช่น Monitoring 1–2 เครื่องจักร แล้วค่อยขยายไปสู่ทั้งสายการผลิต เพื่อลดความเสี่ยงและเห็นผลลัพธ์ก่อน

ขึ้นอยู่กับ Scope ของงาน หากเป็น POC เล็กๆ ใช้เวลาประมาณ 4–8 สัปดาห์ แต่ถ้าเป็นโครงการใหญ่ที่ครอบคลุมทั้งโรงงาน อาจต้องวาง Roadmap ระยะ 6–12 เดือน

ปลอดภัยแน่นอน เราใช้ทั้ง On-Premise Server และ Cloud (AWS) ตามความต้องการของลูกค้า พร้อมระบบ Security มาตรฐานสากล